Tech Cast proporciona los resultados de la comparación de los patrones de fundición SLA impresos en 3D con los patrones de fundición tradicionales hasta la producción final

Tech Cast LLC es un proveedor líder de microfusiones de alta calidad. Una de sus especialidades es la fundición de piezas grandes y complejas de propulsores de bombas que pesan hasta 350 libras y miden hasta 30 pulgadas de diámetro.

El desafío

OPTIMIZACIÓN DEL RENDIMIENTO DE LOS PROPULSORES DE BOMBAS

Diseñar un propulsor de bomba que funcione bien es un desafío. Los fluidos que se bombean suelen ser de varios componentes, y las velocidades y los volúmenes de flujo son elevados. Las herramientas analíticas actuales darán una estimación aproximada del rendimiento de la bomba, pero el rendimiento real solo se determina mediante experimentos. Por lo tanto, lograr un rendimiento óptimo es un proceso repetitivo: crear un diseño, construir el propulsor, probar su rendimiento, ajustar el diseño y repetir el proceso hasta alcanzar un diseño óptimo.

Sin embargo, en la práctica, optimizar el rendimiento de esta manera ha sido extremadamente costoso. Los costos de las herramientas, especialmente para grandes propulsores como los que fabrica Tech Cast, pueden ser muy altos y los plazos de entrega pueden ser muy prolongados. Las herramientas a menudo requieren núcleos, ya sean solubles o cerámicos, para crear las trayectorias de flujo internas, lo que requiere la construcción de dos herramientas. Simplemente no es práctico modificar o reconstruir repetidamente las herramientas para evaluar los cambios de diseño. Como resultado, los fabricantes de bombas solo repiten hasta lograr un rendimiento aceptable. No pueden afrontar ni el tiempo ni el costo que se necesitan para que las iteraciones adicionales permitan alcanzar un rendimiento óptimo.

La solución

ELIMINE LAS HERRAMIENTAS CON LOS PATRONES IMPRESOS EN 3D QUICKCAST

Tech Cast ha sido pionero en un proceso que reduce considerablemente el costo y el tiempo requeridos por repetición para que los fabricantes de bombas puedan evaluar varias versiones en menos tiempo del que antes necesitaban para evaluar una sola fundición y gastar menos dinero en el proceso. Tech Cast utiliza patrones de impresión 3D SLA QuickCast para eliminar la necesidad de crear o modificar herramientas para cada repetición. Los patrones QuickCast fueron el primer patrón directo (patrones creados a través de un proceso de impresión 3D) y son, por lejos, la tecnología de patrón directo más popular de Norteamérica. Con los patrones Quickcast se pueden crear fundiciones sin tener que perder tiempo en la creación de herramientas para producir patrones de cera, lo que permite evaluar el diseño en días en lugar de meses. El costo de los patrones QuickCast suele ser una pequeña fracción de lo que cuestan las herramientas y están disponibles en menos de una semana, por lo que los propulsores completamente mecanizados están disponibles en tres semanas. Los patrones de resina de QuickCast son huecos y tienen una estructura de panal única que le permite al patrón contraerse internamente a medida que se expande con la temperatura. También minimiza el material del patrón, lo que da como resultado un proceso de quemado casi sin cenizas que permite crear una fundición rápidamente y sin muchos pasos adicionales.

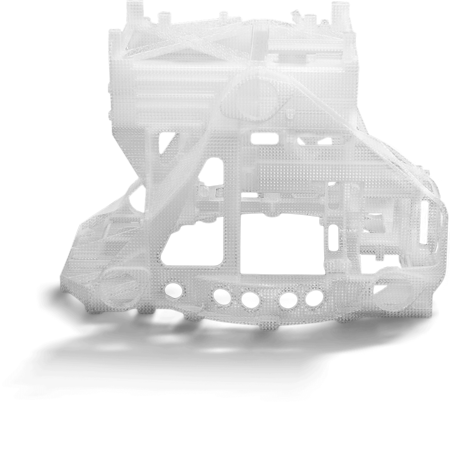

Tech Cast y 3D Systems trabajaron juntos en un estudio para cuantificar las ventajas de su proceso. Para el estudio se eligió un propulsor de doble succión de aproximadamente 15 pulgadas de diámetro (en la imagen de la derecha). Las fundiciones se crearon tanto con patrones de cera moldeados como con patrones de SLA QuickCast proporcionados por 3D Systems.

Se registraron los costos y tiempos en cada paso del proceso de fundición para que se pudiera hacer una comparación precisa.

01 Crear un modelo CAD

El primer paso es crear un modelo CAD de la fundición. El cliente normalmente define el propulsor mecanizado. Luego, la fundición debe escalar el propulsor para compensar la contracción del metal en la fundición, agregar materiales y agregar compuertas. El modelado CAD suele tardar una semana y es necesario tanto para el proceso convencional como para el proceso de Tech Cast.

02 Imprimir directamente el patrón de fundición

En el proceso convencional, el archivo se envía luego al taller de herramientas donde se crea una herramienta en la que se moldearán los patrones de cera. Para este propulsor, la herramienta costó $40 000 y se necesitaron de 7 a 9 semanas para crearla.

Durante el proceso de Tech Cast, el modelo se envía a 3D Systems, donde se crea un patrón QuickCast. El costo del patrón en este caso es de $3150 y demora una semana.

03 Preparar impresiones para la fundición

En el proceso convencional, una vez que se recibe la herramienta en la tienda, los patrones se pueden moldear y los propulsores se pueden fundir mediante el proceso de microfusión convencional de Tech Cast. La mayor parte de la mano de obra del proceso consiste en moldear el patrón y crear el ensamblaje.

Una vez que se recibe el patrón QuickCast, se utiliza una pequeña variación del proceso de microfusión convencional para crear la fundición. Se utilizan ventilaciones adicionales en el proceso de fundición y el patrón se debe fundir fuera del revestimiento en lugar de derretirse. Debido a que el moldeado del patrón no implica mano de obra, hay una menor cantidad de mano de obra en el proceso de fundición para un patrón QuickCast, pero este exige algunas horas adicionales para las variaciones del proceso.

En la siguiente tabla se compara el proceso de Tech Cast con el proceso convencional para este propulsor.

El proceso de Tech Cast produce un propulsor en aproximadamente una tercera parte del tiempo necesario para el proceso convencional y a una décima parte de su costo. Además, la fundición del patrón QuickCast implica $81 menos de mano de obra (si suponemos un costo de mano de obra de $60/h ) que la fundición convencional.

04 Repetir para mejorar el rendimiento

El cliente puede evaluar al menos dos iteraciones en el tiempo que tomaría obtener la primera fundición con el proceso convencional.

Supongamos que al evaluar la primera fundición, el rendimiento no es aceptable. El fabricante realizará un cambio de ingeniería para mejorar el rendimiento y solicitará que se evalúe un segundo propulsor. Se creará el modelo de fundición del diseño modificado. Debido a que solo se realizó un cambio, no se necesitará la semana completa, como sucedió con el primer modelado. Supongamos que tomará media semana incorporar el cambio de diseño en el modelo de fundición.

En el proceso convencional, se debe modificar la herramienta para incorporar el cambio. El costo y el tiempo necesarios para realizar el cambio dependerán de su magnitud, pero un promedio razonable sería del 15 % del costo de la herramienta y dos semanas para realizar un cambio relativamente menor. Luego, se utilizará la herramienta modificada para moldear un nuevo patrón.

En el proceso de Tech Cast, se utilizará el modelo actualizado para crear un nuevo patrón de SLA QuickCast que luego se fundirá.

En la tabla a continuación se resumen los dos métodos en el momento de finalizar el segundo propulsor.

Con el proceso convencional, si el rendimiento del propulsor es aceptable después de la revisión del diseño, es probable que el fabricante ponga en marcha la producción. El proyecto ya está retrasado y las presiones para comercializar el producto superan la necesidad de mejorar el rendimiento.

Con el proceso de Tech Cast, si se pide una herramienta después del segundo propulsor, se agregan de 7 a 9 semanas y $40 000, lo que significa que el tiempo y el costo de producción son casi idénticos al proceso convencional.

Si se requiere otro cambio de diseño y se construye un tercer propulsor, la comparación se muestra a continuación.

Si la decisión de poner en marcha la producción se tomara después del tercer propulsor, el proceso de Tech Cast tardaría una semana menos que el proceso convencional y costaría aproximadamente $2500 menos.

Una de las ventajas del proceso de Tech Cast es que se pueden evaluar simultáneamente distintas variaciones de diseño. Si el fabricante hubiera elegido evaluar los tres diseños al mismo tiempo y elegido el mejor para poner en marcha la producción, los resultados serían los siguientes:

Si el fabricante hubiera elegido el diseño con mayor rendimiento para comenzar la producción y hubiera solicitado la herramienta, pondría en marcha la producción 6 semanas antes que con el proceso convencional y ahorraría $2500 en el proceso.

Otra ventaja del proceso de Tech Cast es que, mientras se construye la herramienta, se pueden seguir construyendo piezas fundidas a partir de patrones QuickCast. Eso permitirá al fabricante construir unidades de prueba de campo y bombas de producción inicial antes de que la herramienta esté disponible y llegar al mercado aún más rápido.

El proceso de Tech Cast también funciona con propulsores que requieren núcleos de cerámica. Tech Cast permite construir núcleos de cerámica mediante un proceso de fabricación aditiva para que el diseño se pueda optimizar antes del mecanizado.