Elan Motorsports necesitaba ayuda para desarrollar un colector de combustible. Una pieza compleja y el duro entorno del tanque fueron los desafíos a los que se enfrentó EMT. Se fabricó y se y utilizó directamente en varias carreras, incluida la de Indianápolis 500, un nuevo colector, creado con material de SLS.

Complejidad de las piezas, entorno desafiante del tanque

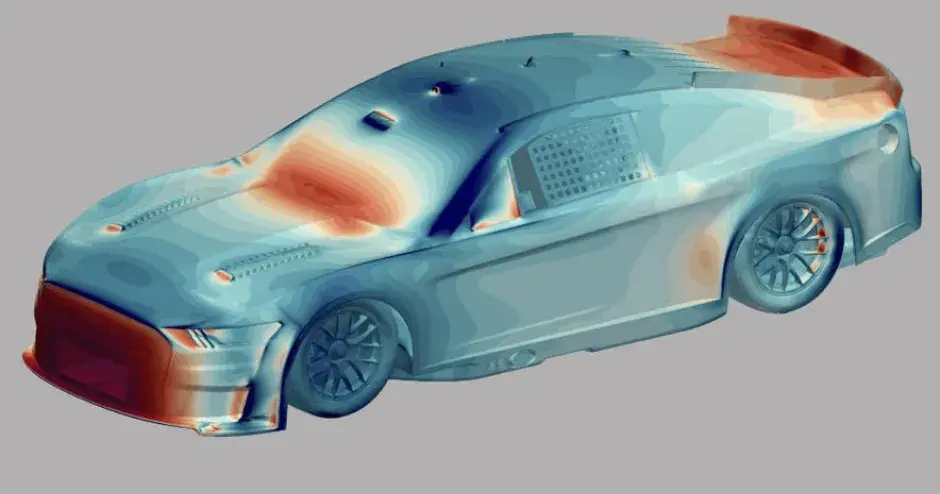

Elan Motorsports Technologies (EMT), parte del grupo de empresas Panoz, fabrica automóviles de carrera y utiliza tecnologías de compuestos de carbono en diversas aplicaciones. Frente a un plazo ajustado, EMT y el Grupo Panoz se asociaron con los servicios de fabricación de 3D Systems para crear un colector de ventilación de combustible, un conjunto de dos piezas que se utilizará en un tanque de combustible de metanol en varias de las carrocerías de sus automóviles de carrera.

Demostró no ser una tarea fácil, ya que debieron superarse varios desafíos, como la complejidad de las piezas y el entorno del tanque en sí. Las piezas eran complejas y, como se trataba de una prueba inicial, la cantidad que se producía era demasiado baja para justificar el costo y el tiempo de las herramientas de producción tradicionales.

Las piezas resistentes mantienen la forma a altas temperaturas

El siguiente desafío fue el estresante entorno del tanque en el que las piezas tendrían que funcionar. Las piezas estarían completamente sumergidas en el tanque de combustible de metanol y tendrían que resistir y no absorber el combustible de metanol. Si las piezas absorbían el combustible, se hincharían dentro del tanque y provocarían graves problemas de ventilación. La conservación de la forma y la resistencia fueron otros desafíos que superaron los equipos de EMT y 3D Systems. Los factores de tensión como la alta temperatura y la vibración extrema significaban que el colector de ventilación de combustible tendría que ser lo suficientemente resistente como para conservar la forma original a altas temperaturas y tendría que mantenerse unido al tanque donde su diseño original indicaba y no vibrar suelto. Esto exigía un enfoque único de los métodos de prototipado estándar y 3D Systems aceptó ese desafío de fabricación directa.

Mejor rendimiento durante las pruebas

3D Systems, una división de servicios líder en la industria que ofrece cotizaciones instantáneas en línea y soluciones de fabricación innovadoras, se dio cuenta de que las piezas fabricadas directamente necesitarían una resistencia superior para soportar las duras condiciones térmicas y eligió rápidamente el proceso de sinterización selectiva por láser (SLS) de 3D Systems y el nuevo plástico DuraForm EX resistente a los impactos.

“No podríamos haberlo hecho con ningún material que no fuera plástico DuraForm EX”, dijo Jason Dickman. “Hay muchas empresas exitosas que se están beneficiando con esto”

3D Systems colaboró con uno de sus socios utilizando el plástico DuraForm EX y una técnica de capas múltiples recién diseñada para crear un conjunto funcional mejorado teniendo en cuenta la durabilidad. El colector de ventilación de combustible rindió mejor con una combinación de pulverización de plasma templado y revestimiento de infiltración.

El espesor total aplicado fue de 25 a 38 micrones (1 a 1,5 mil). El proceso de templado solo tomó 20 minutos y se secó a los pocos minutos del envío.

DuraForm EX va a las carreras

EMT, que produce continuamente lo mejor del automovilismo, descubrió que la solución de fabricación directa de 3D Systems para su colector de ventilación de combustible tenía un diseño superior y una funcionalidad excelente. EMT y el Grupo Panoz utilizaron con éxito las nuevas piezas de DuraForm EX en varias carreras, incluidas las carreras de Indianápolis 500, Michigan 300, Las Vegas y Florida INDY.