La velocidad es el objetivo principal en las carreras de Fórmula Uno (F1), tanto en la pista como detrás de escena. Con la innovadora solución de moldeo en cáscara de huevo de 3D Systems, BWT Alpine F1 Team ganó la velocidad, la calidad y la flexibilidad en la producción que necesita para innovar y acelerar el desarrollo de piezas de silicona y poliuretano como nunca antes.

“Con la solución de moldeo en cáscara de huevo de Figure 4, todos los días veo cosas nuevas. No puedo pensar en otra manera de fabricar tantos componentes distintos en esta cantidad de materiales de silicona y PU a un ritmo tan constante”.

- Pat Warner, gerente de Fabricación digital avanzada de BWT Alpine F1 Team

El desafío

PRODUZCA CON RAPIDEZ PIEZAS ELASTOMÉRICAS MOLDEADAS PARA SU USO EN TÚNELES DE VIENTO Y EN AUTOMÓVILES

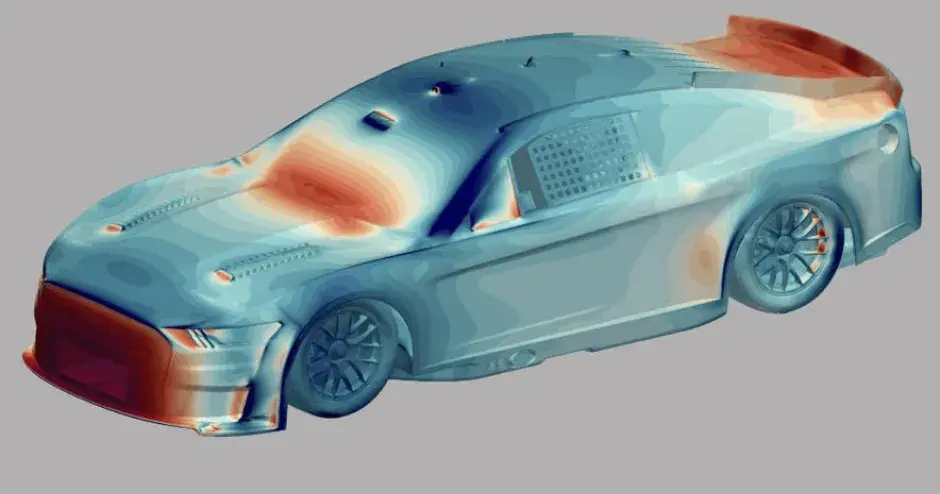

Los métodos convencionales de creación de herramientas para moldear piezas de silicona y poliuretano requieren mucho tiempo, por lo que a menudo no se los considera para el desarrollo de la F1. Con solo unos pocos meses entre las temporadas de carreras y la presión por progresar continuamente durante todo el año, la velocidad de producción, las pruebas y la repetición son fundamentales. Dado el entorno agotador de la pista y del túnel de viento, tampoco se puede negociar el rendimiento de las piezas.

La solución

01 Acortar el tiempo de desarrollo y de fabricación

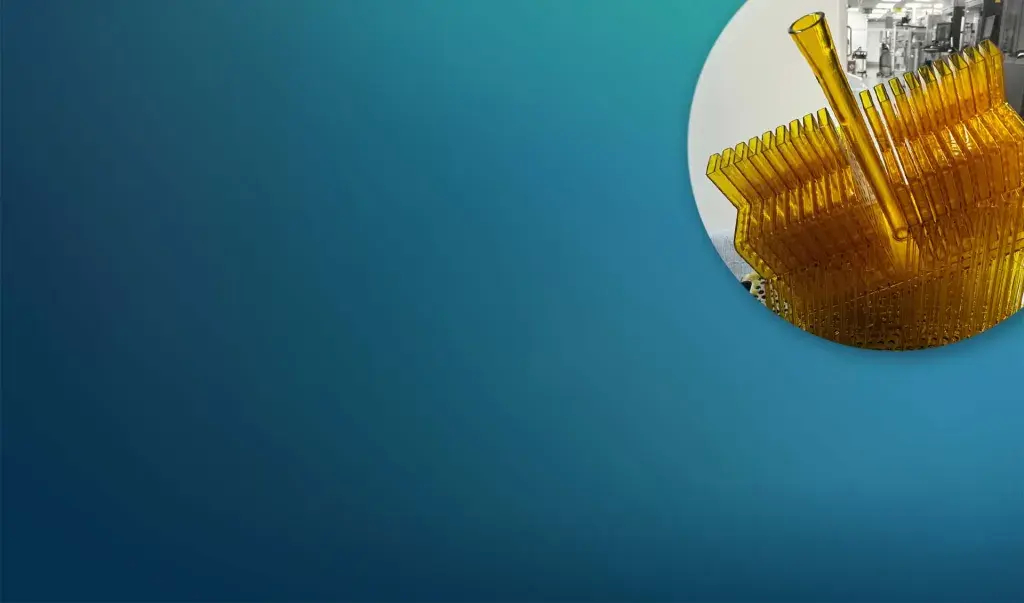

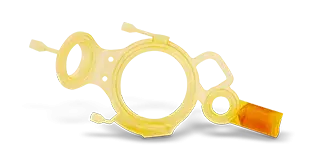

La solución de Figure 4 de 3D Systems para el moldeo en cáscara de huevo permite que BWT Alpine F1 Team produzca una amplia gama de piezas moldeadas en silicona y poliuretano de buena calidad a una velocidad récord, que ofrece un acceso sin precedentes a piezas únicas y repetibles utilizando materiales de moldeo convencionales. El flujo de trabajo sencillo sigue el ritmo agresivo de la Fórmula Uno, lo que lo convierte en un gran activo para el equipo. Por ejemplo, las arandelas o los sellos fundidos, que tardarían varios días o semanas en hacerse con herramientas de metal o de fundición al vacío convencionales, ahora se pueden entregar en un día con Figure 4.

BWT Alpine F1 Team realiza varias impresiones por día en su impresora 3D Figure 4® Modular para una amplia gama de herramientas de fundición para piezas y pruebas en automóviles. Pat Warner, el gerente de Fabricación digital avanzada de BWT Alpine F1 Team, calcula que la mayoría de los moldes en cáscara de huevo impresos en 3D se imprimen en solo 90 minutos y que las impresiones más grandes demoran hasta tres horas.

02 Flexibilidad para varias aplicaciones

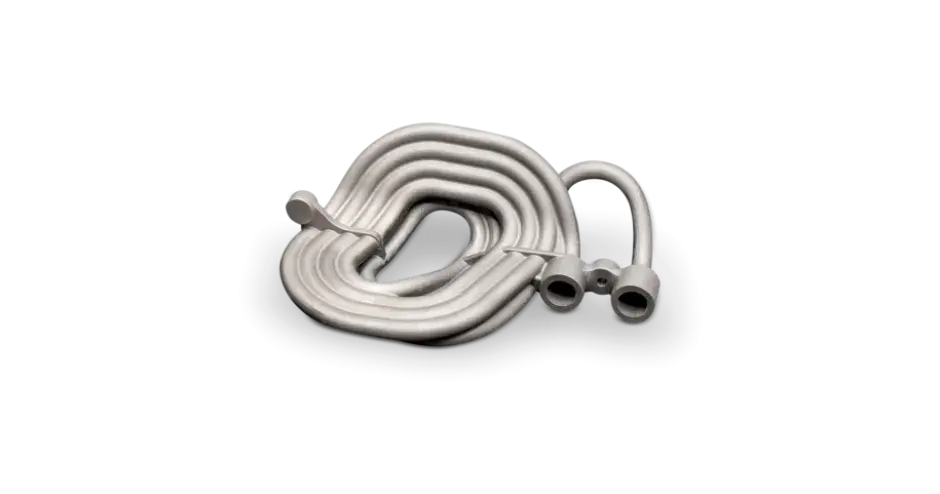

Las ganancias de productividad del equipo se extienden desde las piezas en el mismo día hasta la capacidad de abordar una amplia gama de aplicaciones con el proceso de moldeo en cáscara de huevo de Figure 4. Dicho proceso se basa en el material de Figure 4® EGGSHELL-AMB 10 de 3D Systems, un material optimizado para el proceso de creación de herramientas temporales con la flexibilidad para entregar piezas finales de diversas siliconas, poliuretanos y otros materiales, como metales y cerámica. Figure 4 EGGSHELL-AMB 10 es un plástico rígido diseñado específicamente para resistir la inyección a una presión y una temperatura elevadas, pero que se desprende fácilmente después de la fundición.

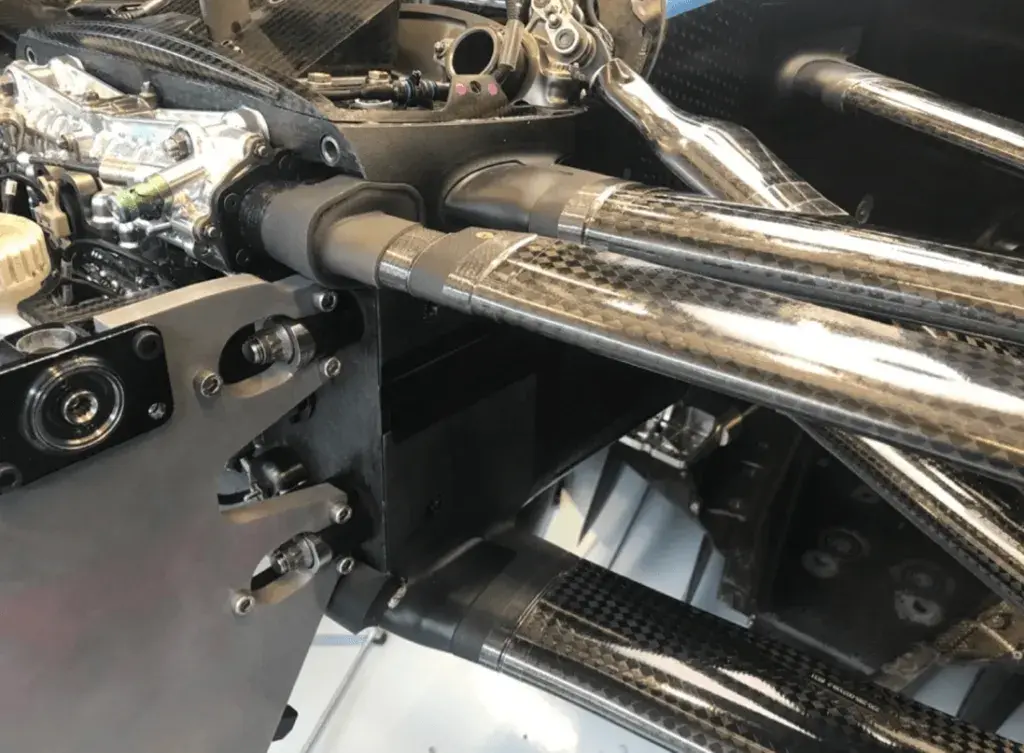

Según Warner, esta flexibilidad es un beneficio importante: “Tenemos una gran variedad de materiales y, básicamente, podemos usarlos todos en un solo día”. Esto permite que el equipo utilice una amplia gama de aplicaciones que varían en rigidez, elongación, color y otras propiedades. “No puedo pensar en otra manera de fabricar tantos componentes distintos”, afirmó Warner. La mayoría de las aplicaciones que se abordan actualmente con la solución de moldeo en cáscara de huevo de 3D Systems pertenecen a las categorías de arandelas, sellos y juntas, que se utilizan en todo el automóvil.

03 Flujo de trabajo sencillo

El flujo de trabajo sencillo de CAD a fundición comienza con el envío del archivo para imprimir dentro de 3D Sprint®, un software todo en uno para la impresión 3D en polímeros. La gran variedad de herramientas del software incluye opciones para agregar soportes y administrar el proceso de impresión. Una vez impresos los revestimientos de fundición, BWT Alpine F1 Team les hace un postprocesamiento en el que las piezas se limpian y se poscuran en la unidad de poscurado LC-3DPrint Box. Este proceso dura aproximadamente dos horas y consiste principalmente en un poscurado automático de 90 minutos.

Después del poscurado UV, BWT Alpine F1 Team cubre el revestimiento de fundición impreso en 3D con un desmoldado químico para prepararlo para el vertido de poliuretano o silicona. La duración del curado puede variar entre 10 minutos y 24 horas, según el material utilizado.

04 Rendimiento en un entorno agotador

Las exigencias de rendimiento de las piezas de Fórmula Uno son extremas. Las carreras duran hasta dos horas, durante las cuales todo el vehículo se expone a temperaturas muy variables, vibraciones intensas y fuerzas brutales. “Es un ambiente horrible para poner algo que no se vio antes de ayer y siempre nos esmeramos por alcanzar la perfección”, explicó Warner. “Debemos asegurarnos de que todas nuestras piezas respondan de la forma esperada”. Las piezas producidas con la solución de moldeo en cáscara de huevo de 3D Systems cumplen con este elevado umbral de rendimiento. Warner afirma que la calidad de la superficie es muy buena, algo especialmente importante para las piezas aerodinámicas. La capacidad de producir piezas de calidad y rendimiento altos con rapidez también posibilita que ahora el equipo modifique las piezas que antes no se priorizaban debido a las extremas limitaciones de tiempo de este deporte.