Nuestras soluciones digitales dentales, disponibilidad global a través de distribuidores de confianza y asistencia las 24 horas del día, los 7 días de la semana ofrecen nuevos niveles de rendimiento.

Cómo hacer crecer su empresa odontológica

Desde impresoras 3D dentales de nivel básico e impresoras 3D de lotes para plataformas medianas y grandes, hasta flujos de trabajo, materiales y software de rápida expansión, 3D Systems ofrece una selección de soluciones dentales digitales completas que se adaptan a sus requisitos específicos:

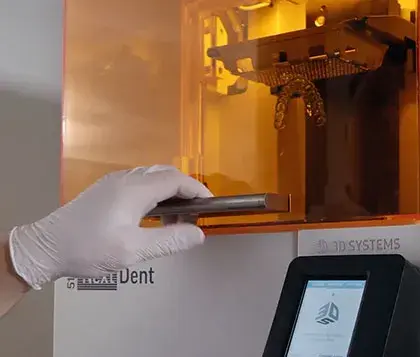

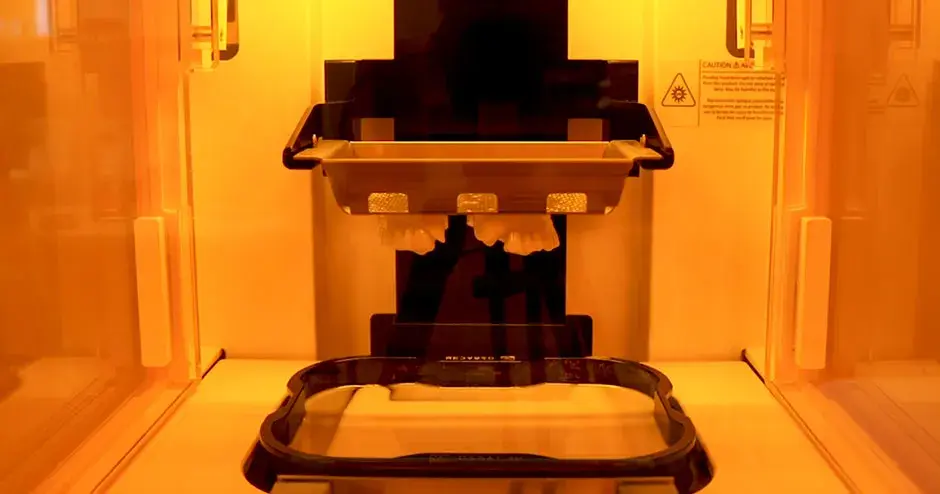

Modernice su laboratorio odontológico con una solución de impresión 3D rentable y de alta calidad. 3D Systems ofrece un flujo de trabajo de impresión 3D confiable y completo para la gama más amplia de aplicaciones, con los materiales de impresión 3D NextDent y vínculos confiables con proveedores líderes de software dental.

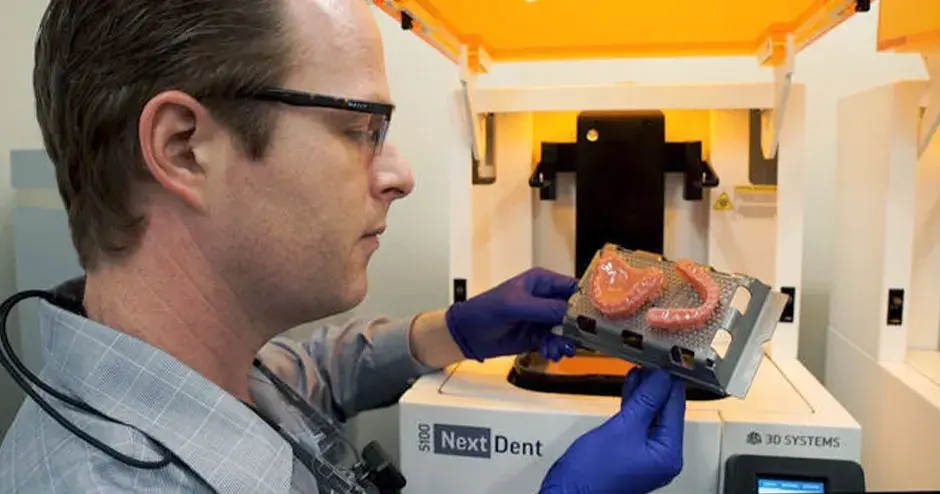

Expanda sus capacidades clínicas con soluciones de impresión 3D precisas y de alta velocidad. 3D Systems ofrece una solución dental digital con un vínculo de confianza con los principales proveedores de software dental, para la más amplia gama de aplicaciones en combinación con los materiales de impresión 3D NextDent.

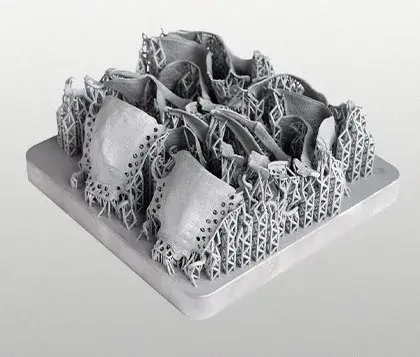

3D Systems ofrece la experiencia necesaria para ayudar a aumentar su productividad, cumplir con los pedidos de los clientes de forma más rápida y precisa, y reducir el costo por pieza con soluciones de impresión dental 3D expansibles o totalmente automatizadas para ortodoncia, prostodoncia e implantología.

Mejore su producción con impresoras 3D en metal para fabricar prótesis dentales pequeñas, densas y complejas con excelente calidad de superficie y postprocesamiento breve a grandes niveles de productividad. 3D Systems ofrece experiencia en DMP para reducir de manera substancial el costo unitario por pieza al eliminar diversos pasos e incrementar la calidad de las piezas impresas.

Soluciones dentales

“Antes de utilizar la impresora NextDent 5100, en nuestra clínica tardábamos al menos cuatro horas en fabricar una prótesis dental superior e inferior. Con la NextDent 5100, podemos producirlas en apenas una hora, lo que mejora la productividad y reduce el costo total de mano de obra. La combinación de mayor velocidad y menor necesidad de materiales disminuye el costo total de operación”.—Germen Versteeg, técnico dental y propietario de DTL Mediaan