Alpine F1 Team recurrió a la fabricación aditiva (AM) en metal para impulsar el rendimiento de su automóvil mediante la producción de un acumulador hidráulico de titanio con funcionalidad completa en un espacio reducido. Tras años de suministro colaborativo y desarrollo con 3D Systems, Alpine F1 Team eligió la tecnología de impresión directa en metal (DMP) de 3D Systems para producir la pieza compleja y confió en la experiencia y los procesos de limpieza patentados de 3D Systems para garantizar una calidad óptima.

“Más allá de la precisión necesaria de la pieza en sí, teníamos requisitos de limpieza de fluidos muy estrictos para la bobina del atenuador que solo podían alcanzarse mediante nuestra asociación con 3D Systems. Su proceso de limpieza patentado tiene un historial comprobado en aplicaciones de alto rendimiento para la entrega de componentes libres de partículas, incluso en canales internos desafiantes”.

- Pat Warner, gerente de fabricación digital avanzada de Alpine F1 Team

El desafío

IMPULSE EL RENDIMIENTO CON DISEÑO Y FABRICACIÓN AVANZADOS

Alpine F1 Team está mejorando continuamente su automóvil, trabajando en ciclos de repetición muy cortos para avanzar y perfeccionar el rendimiento tanto como sea posible. Los desafíos constantes incluyen trabajar dentro del espacio limitado disponible, reducir al máximo el peso de las piezas y respetar las cambiantes restricciones reglamentarias.

Los expertos del Grupo de innovación de aplicaciones (AIG) de 3D Systems compartieron con Alpine F1 Team los conocimientos necesarios para hacer posible la producción en titanio para un componente en espiral complejo con una geometría interna desafiante basada en su función. La fabricación aditiva ofrece una oportunidad única para superar los desafíos de la innovación, ya que permite elaborar piezas muy complejas en plazos de entrega cortos. Para piezas como el acumulador hidráulico de Alpine F1 Team, se necesitó experiencia adicional en fabricación aditiva para producir una pieza exitosa por el nivel de complejidad del diseño y los estrictos requisitos de limpieza.

La solución

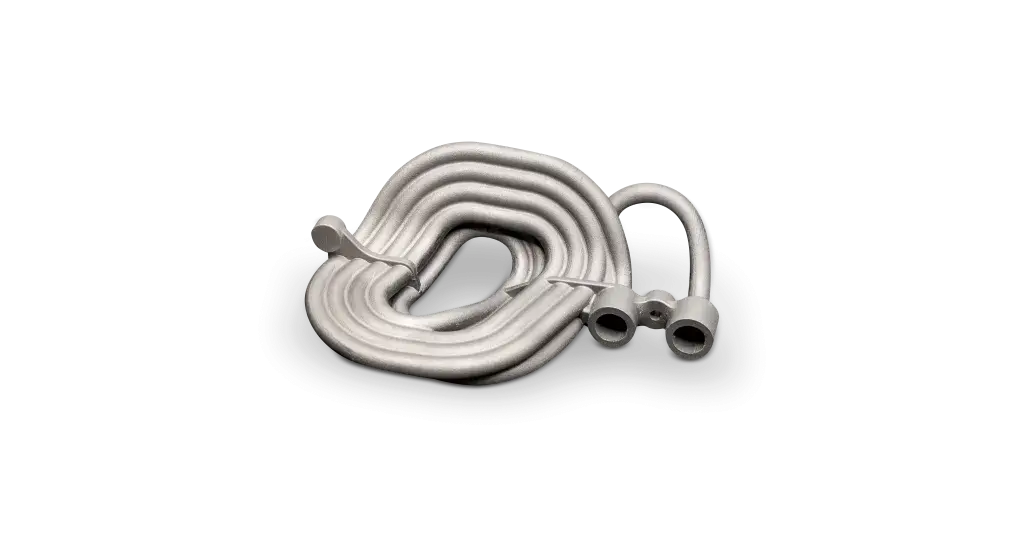

01 Compresión de funciones complejas en un espacio limitado

Para el acumulador, específicamente una bobina de atenuación de fluidos en la parte trasera, Alpine F1 Team diseñó un atenuador de línea dura, que forma parte de un atenuador trasero en el sistema de suspensión trasero dentro de la carcasa principal de la caja de cambios. El acumulador, que es un tubo largo y rígido, almacena y libera energía para compensar las fluctuaciones de presión. En consecuencia, el rendimiento del atenuador lineal se correlaciona con su volumen interno y, por lo tanto, con la longitud del componente.

La fabricación aditiva permitió a Alpine F1 Team maximizar la longitud de la bobina de atenuación y, al mismo tiempo, comprimir la funcionalidad completa en un espacio reducido. Según Pat Warner, gerente de fabricación digital avanzada de Alpine F1 Team, el diseño definitivo sería imposible de producir con cualquier otro método: “Diseñamos esta pieza para que fuera lo más eficiente posible en términos volumétricos y para que los tubos adyacentes compartieran el espesor de la pared. Solo es posible lograr este volumen mediante la fabricación aditiva”.

La bobina de atenuación de titanio definitiva se produjo utilizando DMP Flex 350 de 3D Systems, un sistema de fabricación aditiva en metal de alto rendimiento que ofrece los mejores niveles de oxígeno de su clase (<25 ppm) y una atmósfera de impresión inerte. La arquitectura exclusiva del sistema de las máquinas de DMP de 3D Systems garantiza piezas excepcionalmente resistentes y precisas con alta pureza química y la capacidad de repetición necesaria para la producción de piezas.

02 Limpieza de las piezas para un rendimiento perfecto

Durante el funcionamiento, la bobina de atenuación se llena de fluido y compensa las fluctuaciones de presión dentro del sistema mediante la absorción y la liberación de energía. Para funcionar correctamente, el fluido tiene una especificación de limpieza para evitar la contaminación. El uso de la fabricación aditiva en metal para diseñar y producir este componente ofreció considerables beneficios en términos de funcionalidad, integración en un sistema más grande y reducción de peso, pero el equipo enfrentó un desafío en el momento de completar la eliminación de polvo de los canales internos.

Para lograr una evacuación exhaustiva de los materiales en estas complejas impresiones en metal, el AIG de 3D Systems aportó su vasto conocimiento del proceso para aplicar un protocolo de limpieza patentado que se ha utilizado correctamente en miles de piezas y garantiza componentes de titanio sin partículas. Para los clientes que tienen pensado adoptar la fabricación aditiva en metal y requieren el mayor grado de limpieza de piezas para los canales internos, 3D Systems tiene un protocolo establecido para transferir este conocimiento a nuevas instalaciones.

03 Flujo de trabajo de metal de calidad

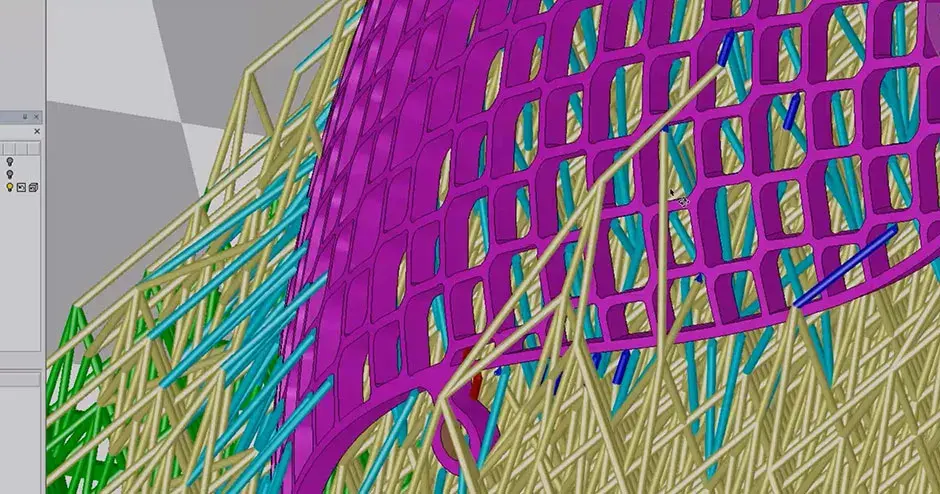

La solución completa de fabricación aditiva en metal de 3D Systems va más allá de su experiencia líder y su plataforma de impresión en metal e incluye materiales cuidadosamente desarrollados y optimizados, y el software 3DXpert. 3DXpert es un software todo en uno para preparar, optimizar y gestionar el flujo de trabajo de impresión en metal.

Alpine F1 Team seleccionó el material LaserForm Ti Gr23 (A) para su acumulador por la alta resistencia y la capacidad de producir secciones de paredes delgadas con precisión. Todos los materiales LaserForm tienen parámetros de impresión específicos y ampliamente desarrollados dentro de 3DXpert que combinan la experiencia de los ingenieros de 3D Systems dentro del flujo de trabajo para obtener resultados de la más alta calidad.

04 Consultoría de expertos

Alpine F1 Team sacó provecho de la experiencia en diseños de fabricación aditiva de 3D Systems para agilizar su camino y garantizar el éxito con consejos sobre orientación de impresión óptima, espesores de pared alcanzables y cómo compartir paredes entre secciones de pared adyacentes, así como su experiencia en postprocesamiento. Como constante codesarrollador de soluciones innovadoras y centradas en la industria, el Grupo de innovación de aplicaciones de 3D Systems tiene la más amplia y completa experiencia en la transición de aplicaciones de conceptos a la fabricación a escala.

3D Systems es socio de cientos de aplicaciones críticas en industrias donde la calidad y el rendimiento son primordiales. El enfoque sistematizado de 3D Systems para escalar de la creación de prototipos a la producción garantiza un recorrido optimizado hacia piezas de fabricación aditiva calificadas, y el líder de fabricación aditiva también ofrece transferencia de tecnología para ayudar a los clientes a adoptar con éxito la fabricación aditiva dentro de sus propias instalaciones.

Tras el éxito del acumulador impreso en titanio de Alpine F1 Team, Warner cuenta que se alentó al equipo a dedicarse a componentes de suspensión más complejos el año próximo.