El equipo de fabricación de Airbus Defence and Space en Portsmouth, Reino Unido, desarrolló diseños innovadores para la fabricación aditiva (AM) de redes de ensamblaje de interruptores que poseen consultoría en AM y asistencia de producción de 3D Systems. El hardware pasivo de radiofrecuencia (RF) está diseñado para dos naves espaciales Eurostar Neo que se unirán a la flota en órbita de Eutelsat, un importante proveedor de servicios de comunicación satelital.

Citando el anuncio del programa, Gareth Penlington, gerente de carga útil de HOTBIRD en Airbus, dijo lo siguiente:

“Esto se reconoce como el primer despliegue a gran escala de productos de RF que utiliza [la impresión directa en metal], y nos coloca en una posición líder en la industria en cuanto a la aplicación de la tecnología para producir componentes de radiofrecuencia”.

Airbus y 3D Systems colaboran desde hace muchos años y 3D Systems se incorporó temprano a este proyecto para proporcionar información y asistencia en el desarrollo de aplicaciones y la creación de prototipos, con un compromiso continuo a lo largo de la calificación e industrialización. Se seleccionó la fabricación aditiva para este proyecto debido a la libertad de diseño, la reducción de peso y la optimización del rendimiento de piezas que ofrece. En Airbus, también citaron como motivos para seleccionar la fabricación aditiva ahorros significativos de mano de obra durante el ensamblaje, que les permitieron a sus equipos centrarse en tareas de mayor valor agregado, así como una reducción significativa en el número de piezas individuales requeridas.

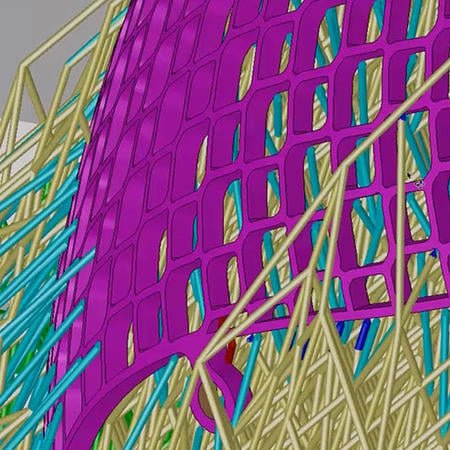

Además de los requisitos de alta precisión, las redes de ensamblaje de interruptores combinaron paredes y secciones delgadas con grandes concentraciones de masa. Los expertos del Grupo de innovación de aplicaciones de 3D Systems (AIG) aportaron décadas de diseño a la fabricación aditiva y la experiencia de postprocesamiento a las aplicaciones de impresión directa en metal (DMP). Como pioneros en la industria de la fabricación aditiva y con expertos internos en aplicaciones aeroespaciales de su empresa, el AIG ayudó a Airbus a evaluar y evitar riesgos en todo el diseño y la ingeniería. Para lograr la primera implementación a gran escala, en 3D Systems ayudamos a Airbus a desarrollar un flujo de fabricación eficaz y confiable para las piezas.

Koen Huybrechts, gerente de desarrollo de aplicaciones aeroespaciales del Grupo de innovación de aplicaciones de 3D Systems, comentó lo siguiente acerca del factor detrás del éxito:

“En Airbus, siempre piensan en grande con cada nuevo proyecto de RF, que es exactamente lo que nos gusta. Nuestra cooperación se ha convertido naturalmente en una verdadera asociación. Invertimos en nuestros clientes al enseñarles sobre las oportunidades y limitaciones de nuestras tecnologías. Al tener clientes curiosos como Airbus, podemos lograr una innovación y creación conjunta sin interrupciones“.

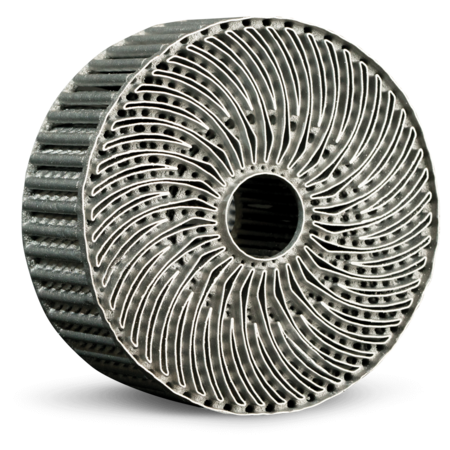

Las redes finales de ensamblaje de interruptores se imprimieron en un material de aluminio de LaserForm® AlSi10Mg con máquinas DMP Flex 350 dentro del Centro de Innovación para el Cliente de 3D Systems en Leuven, Bélgica. Esta instalación está certificada de acuerdo con los estándares de calidad de los sistemas aeroespaciales (AS9100D) y cuenta con el personal y los recursos para la asistencia de proyectos de industrialización a gran escala como este.

Los expertos del AIG de 3D Systems adoptan un enfoque por fases para la producción calificada, lo que permite que las empresas establezcan y controlen su flujo de producción de fabricación aditiva en un proceso metódico y probado. Las soluciones DMP de 3D Systems combinan hardware, software y materiales para ofrecer la más alta calidad y confiabilidad de impresión. Los mejores niveles de oxígeno de su clase (<25 ppm) desde la atmósfera inerte de impresión de las máquinas de DMP de 3D Systems garantizan una mayor calidad de material estable y de alta pureza química.

Colaboración para lograr la industrialización de piezas complejas de metal con fabricación aditiva

El trabajo entre Airbus y 3D Systems se encuentra en curso. Los aspectos más destacados de este proyecto incluyen los siguientes:

- Consultoría e ingeniería conjunta de DfAM

- Colaboración para industrializar componentes de RF optimizados

- Entrega de una cantidad significativa de piezas complejas de metal con fabricación aditiva