¿Y si pudiera...?

Información general del moldeado por inyección

Polímeros más adecuados para el moldeado por inyección

Hay miles de materiales diferentes disponibles para el moldeado por inyección. Se pueden utilizar la mayoría de los polímeros, incluidos todos los termoplásticos (como nailon, polietileno y poliestireno) y algunos elastómeros. Los materiales se deben elegir según la resistencia y la función necesarias de la pieza final. Sin embargo, cada material tiene diferentes parámetros para el moldeado que se deben tener en cuenta. Mezclar los materiales disponibles con aleaciones o mezclas de materiales previamente desarrolladas les permite a los diseñadores de productos elegir entre una amplia gama de materiales para encontrar el que tenga las propiedades exactas que necesitan.

Equipo de moldeado por inyección

Máquinas de moldeado por inyección

Las máquinas de moldeado por inyección, también conocidas como prensas, están compuesta de una tolva de material, un émbolo de inyección o un husillo y una unidad de calor. Los moldes se sujetan a la placa de la máquina de moldeado. Allí, se inyecta el plástico dentro del molde a través del orificio del canal. Las impresiones se califican según el tonelaje, que es el cálculo de la cantidad de fuerza de sujeción que la máquina puede ejercer. Esta fuerza mantiene el molde cerrado durante el proceso de moldeado por inyección. El tonelaje puede variar de menos de 5 toneladas a 6000 toneladas, aunque, en casos muy poco frecuentes, se usan prensas de tonelaje más alto. La fuerza de sujeción total necesaria la determina el área de proyección de la pieza personalizada que se va a crear. Esta área proyectada se multiplica por una fuerza de sujeción de 2 a 8 toneladas para cada pulgada cuadrada del área de proyección. Como regla general, para la mayoría de los productos se puede usar 4 o 5 toneladas/pulgada. Si el material plástico es muy duro, es posible que se necesite más presión de inyección para llenar el molde y, por lo tanto, será necesario aplicar un mayor tonelaje para mantener el molde cerrado. La fuerza necesaria también se puede determinar según el material utilizado y el tamaño de la pieza. Las piezas más grandes necesitan de una fuerza de sujeción mayor.

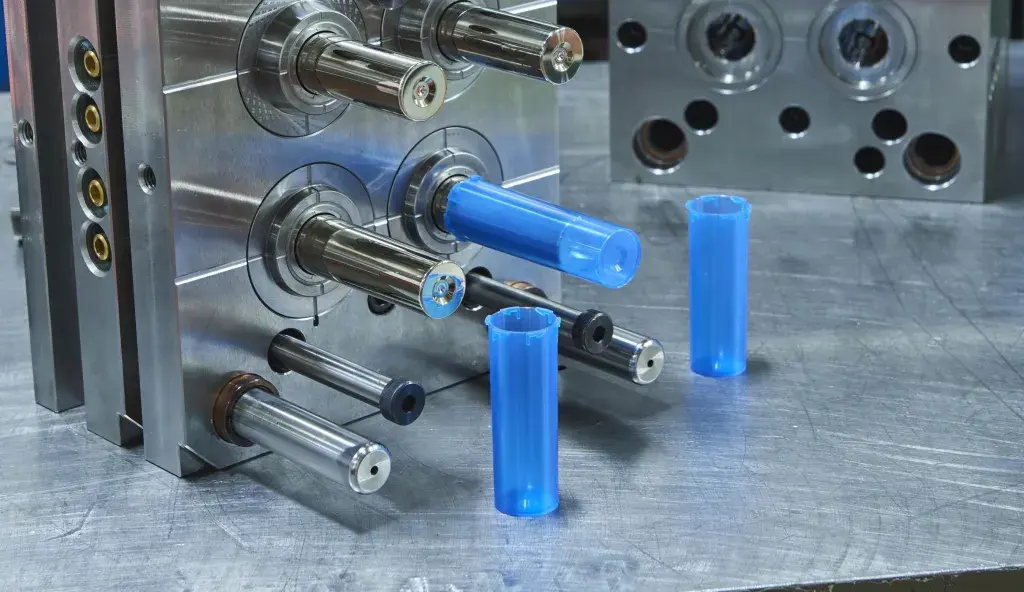

Molde

El molde o matriz se refiere a la herramienta utilizada para producir piezas de plástico en el proceso de moldeado. Tradicionalmente, resultaba costoso fabricar los moldes de inyección y solo se utilizaban en aplicaciones de alto volumen de producción para elaborar miles de piezas. En general, los moldes se fabrican en acero templado, acero pretemplado, aluminio o aleación de cobre berilio. La elección de un material para fabricar un molde es principalmente una cuestión económica. La fabricación de moldes de acero generalmente es más costosa, pero estos tienen una vida útil más larga. Esto compensa el costo inicial mayor, ya que se puede producir una mayor cantidad de piezas antes de que se desgasten. Los moldes de acero pretemplados son menos resistentes al desgaste y, por lo general, se utilizan para una producción de menor volumen o de componentes más grandes. La dureza del acero pretemplado está entre 38 y 45 en la escala de Rockwell-C. Los moldes de acero templado reciben un tratamiento térmico luego del mecanizado, que los hace superiores en términos de resistencia al desgaste y vida útil. Su dureza habitual oscila entre 50 y 60 en la escala de Rockwell-C (HRC).

Los moldes de aluminio tienen un costo sustancialmente menor al de los moldes de acero y, cuando se utiliza aluminio de mayor grado como QC-7 y aluminio aeronáutico QC-10 y se maquina con equipos computarizados modernos, estos pueden ser asequibles en el momento de realizar el moldeado de cientos de miles de piezas. Además, los moldes de aluminio permiten una entrega sin demoras y ciclos más rápidos debido a que ofrecen una mejor disipación del calor. También se les puede realizar un recubrimiento para que tengan mayor resistencia ante materiales reforzados con fibra de vidrio. El cobre berilio se utiliza en las áreas del molde que requieren una rápida disipación del calor o en las que se produce mayor transferencia de calor.

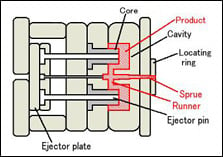

Proceso de moldeado por inyección

En el moldeado por inyección, el plástico granular se introduce por gravedad desde una tolva a un contenedor caliente. Cuando el husillo empuja lentamente los gránulos, el plástico se introduce en una cámara caliente, también llamada contenedor, donde se funde. A medida que avanza el husillo, el plástico pasa a través de una boquilla ubicada frente al canal de inyección. De esta manera, se introduce dentro de la cavidad del molde a través de un sistema de alimentación. El molde se mantiene a una temperatura configurada para que el plástico se pueda solidificar casi al mismo tiempo que se llena el molde.

Ciclo de moldeado por inyección

La secuencia de pasos de un proceso de modelado por inyección de una pieza de plástico se denomina ciclo de modelado por inyección. El ciclo comienza cuando el molde se cierra, seguido de la inyección del polímero en la cavidad del molde. Una vez que se llena la cavidad, se mantiene una presión de retención para compensar la contracción del material. En el siguiente paso, el tornillo gira y se introduce la siguiente carga en el tornillo frontal. Esto hace que el tornillo se retraiga cuando se prepara la siguiente carga. Una vez que la pieza está lo suficientemente fría, se abre el molde y se puede extraer la pieza.

Diferentes tipos de procesos de moldeado por inyección

Si bien la explicación del proceso convencional detallada más arriba se aplica a la mayoría de los procesos de moldeado por inyección, hay algunas variaciones importantes:

- Moldeado por inyección de multicomponentes (sándwich)

- Moldeado por inyección con aleación fusible o soluble

- Moldeado por inyección asistido por gas

- Decoración en el molde y laminación en el molde

- Moldeado por inyección y compresión

- Moldeado por inyección de caucho de silicona líquido

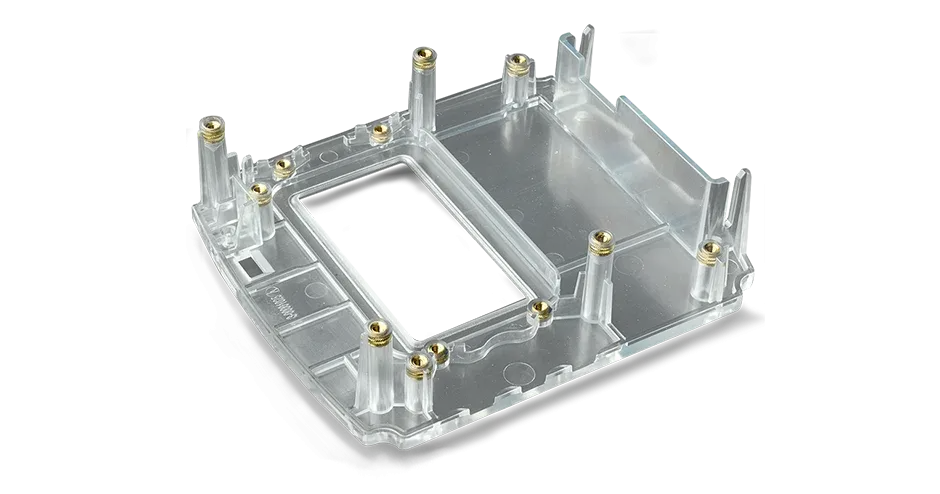

- Moldeado con insertos grandes y pequeños

- Moldeado por inyección laminar (microcapas)

- Moldeado por inyección de baja presión

- Moldeado por microinyección

- Moldeado microcelular

- Moldeado por inyección de componentes múltiples (agregado de capas)

- Moldeado por inyección con múltiples bocas de alimentación

- Moldeado por inyección de polvo

- Moldeado por inyección Push-Pull

- Moldeado por inyección de reacción

- Moldeado de transferencia de resina

- Moldeado de metales en estado semisólido

- Moldeado por inyección de espuma estructural

- Moldeado por inyección de reacción estructural

- Moldeado de pared delgada

- Moldeado por inyección de gas de vibración

- Moldeado por inyección asistido por agua

- Inyección de caucho

Esfuerzo

El principal enemigo de cualquier pieza de plástico moldeado por inyección es la tensión. Cuando se funde una resina plástica (que contiene largas cadenas de moléculas) para prepararla para el moldeado, los enlaces moleculares se rompen momentáneamente debido al calor y la fuerza del extrusor. Esto permite que las moléculas fluyan dentro del molde. Con presión, la resina se introduce dentro del molde y rellena todas las características, grietas y hendiduras del molde. A medida que se empujan las moléculas dentro de cada detalle, estas se ven forzadas a doblarse, torcerse y distorsionarse para adaptarse a la forma de la pieza. Doblarse en las esquinas afiladas implica mayor tensión en las moléculas que adaptarse a una curva suave con radios amplios. Las transiciones abruptas de una característica a otra también generan tensión en la molécula en el momento de rellenarlas y adaptarse a su forma.

A medida que el material se enfría y los enlaces moleculares se enlazan nuevamente para dar a la resina su forma rígida, estas tensiones quedan dentro de la pieza. La tensión de la pieza puede generar deformaciones, marcas, grietas, fallas prematuras y otros inconvenientes.

Si bien hay cierto grado de tensión previsto en una pieza moldeada por inyección, en el momento de diseñar la pieza debe intentar reducir la tensión tanto como le sea posible. Para hacerlo, puede incluir transiciones suaves entre las características y usar bandas o redondeo en las áreas en las que se puede generar mayor tensión.

Compuertas

Cada molde de inyección debe tener una compuerta, o una abertura, a través de la cual se puede inyectar el plástico fundido en la cavidad del molde. El tipo, el diseño y la ubicación de la compuerta pueden tener efectos en la pieza, como la compactación, el retiro de la compuerta o vestigios. También pueden afectar la apariencia de la pieza y sus dimensiones, y generar deformaciones.

Tipos de compuerta

Hay dos tipos de compuertas disponibles para el moldeado: de ajuste manual y de ajuste automático.

Compuertas de ajuste manual

Con este tipo de compuertas, un operador debe separar las piezas de los canales manualmente luego de cada ciclo. Quienes optan por las compuertas de ajuste manual lo hacen por varias razones:

- La puerta es demasiado voluminosa para que la opere la máquina.

- Los materiales sensibles, como el PVC, no se deben exponer a un nivel de tensión alto.

- La distribución del flujo para realizar ciertos diseños requiere de una distribución del flujo simultánea en toda el área.

Compuertas de ajuste automático

Este tipo de compuertas incorporan características en la herramienta para romper o quitar las compuertas cuando la herramienta se abre para expulsar la pieza. Las compuertas de ajuste automático se utilizan por varias razones:

- Se evita la tarea de quitar las compuertas y esto reduce los costos.

- Los tiempos de los ciclos son constantes en todas las piezas.

- Se minimizan las marcas de las compuertas en las piezas.

Diseños comunes de compuertas

El factor más importante que se debe tener en cuenta en el momento de seleccionar el tipo de compuerta para su aplicación es el diseño de esta. Hay muchos diseños diferentes de compuertas disponibles según el tamaño y la forma de la pieza. A continuación, detallamos cuatro diseños populares de compuertas:

La compuerta de borde es el diseño de compuerta más común. Tal como indica su nombre, esta compuerta está ubicada en el borde de la pieza y es más adecuada para piezas planas. Las compuertas de borde son ideales para secciones medias y gruesas, y se pueden utilizar en herramientas de dos placas de cavidades múltiples. Esta compuerta dejará una marca en la línea de partición.

La compuerta secundaria es la única compuesta de recorte automático de esta lista. Los eyectores son necesarios para el recorte automático de esta compuerta. Las compuertas secundarias son bastante comunes y tienen distintas variaciones, como compuerta banana, compuerta de túnel y compuerta semicircular, entre otras. La compuerta secundaria le permite alejarse de la línea de partición, lo cual brinda más flexibilidad para colocar la compuerta en una ubicación óptima en la pieza. Esta compuerta deja una marca del tamaño de un alfiler en la pieza.

La compuerta de punta caliente es la más común de todas las compuertas de canal caliente. Las compuertas de punta caliente normalmente se encuentran en la parte superior de la pieza en vez de en la línea de partición y son ideales para formas redondas o cónicas, donde es necesario un flujo uniforme. Esta compuerta deja una pequeña protuberancia en la superficie de la pieza. Las compuertas de punta caliente se utilizan únicamente con los sistemas de moldeado de canal caliente. Esto significa que, a diferencia de los sistemas de canal frío, el plástico se inyecta en el molde a través de una boquilla caliente y luego se enfría según el grosor y forma adecuada en el molde.

La compuerta directa o de bebedero es una puerta de recorte manual que se utiliza para moldes de cavidad única de grandes piezas cilíndricas que requieren un llenado simétrico. Las compuertas directas son las más fáciles de diseñar y tienen bajos requisitos de costo y mantenimiento. Por lo general, las piezas de compuerta directa tienen menos tensión y más resistencia. Esta compuerta deja una gran marca en la pieza en el punto de contacto.

Ubicación de la compuerta

Para evitar problemas relacionados con la ubicación de la compuerta, estas son algunas pautas para seleccionar la ubicación correcta:

- Coloque las compuertas en la sección transversal más densa para permitir la compactación de la pieza y minimizar los huecos y hundimientos.

- Coloque las compuertas lejos de los núcleos y los pines para minimizar las obstrucciones en la trayectoria del flujo de material.

- Asegúrese de que la tensión generada por la compuerta se ubique en un área en la que no afecte la función o la apariencia de la pieza.

- Si usa un plástico con un alto grado de contracción, la pieza puede contraerse cerca de la compuerta, lo que ocasiona el "pliegue de la compuerta" si hay una gran tensión dentro del molde en la compuerta.

- Asegúrese de que la ubicación permita retirar las compuertas fácilmente, así sea de manera manual o automática.

- La compuerta debe minimizar la longitud de la trayectoria del flujo de material para evitar las marcas de líneas de flujo.

- En algunos casos, puede ser necesario agregar una segunda compuerta para rellenar correctamente toda la pieza.

- Si se producen problemas durante el proceso de relleno en piezas de paredes finas, puede agregar canales de flujo de material o ajustar el espesor de las paredes para corregir el flujo.

Las compuertas varían en tamaño y forma según el tipo de plástico que se utiliza para el moldeado y el tamaño de la pieza. Para proporcionar un mayor flujo de resina y reducir el tiempo de moldeado en piezas grandes, necesitará una compuerta más grande. Las compuertas pequeñas tienen una apariencia más atractiva, pero requieren de más tiempo de moldeado o de una mayor presión para rellenar el molde correctamente.

Espesor de la pared

Antes de expulsarse del molde, las piezas moldeadas por inyección se enfrían para que mantengan su forma una vez expulsadas. Durante el paso de enfriamiento de la pieza del proceso de moldeado, se deben minimizar los cambios de presión, velocidad y viscosidad del plástico para evitar que se produzcan defectos. El espesor de la pared es uno de los aspectos fundamentales de esta etapa. Esta característica puede afectar significativamente el costo de la pieza final, la velocidad de producción y la calidad.

Espesor de la pared adecuado

Elegir el espesor adecuado de la pared de la pieza puede tener efectos drásticos en la velocidad de producción y el costo de fabricación. Si bien no hay restricciones en cuanto al espesor de las paredes, es importante elegir siempre el espesor más fino posible. Las paredes finas utilizan menos material, lo cual reduce el costo y el tiempo de enfriamiento. Esto, a su vez, reduce el tiempo de los ciclos.

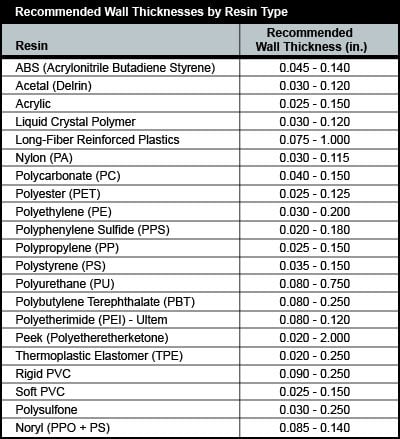

El grosor de la pared mínimo que se puede utilizar depende del tamaño y geometría de la pieza, los requisitos estructurales y el comportamiento del flujo de la resina. El grosor de la pared de una pieza de moldeado por inyección, por lo general, varía entre 2 mm – 4 mm (0,080" – 0,160"). El moldeado por inyección de pared delgada puede producir paredes de tan solo 0,5 mm (0,020"). La siguiente tabla muestra los grosores de pared recomendados para las resinas de moldeado por inyección más comunes.

Espesor de pared uniforme

Las secciones gruesas tardan más tiempo en enfriarse que las finas. Durante el proceso de enfriamiento, si las paredes tienen un espesor inconsistente, las paredes más finas se enfriarán primero mientras que las gruesas aún están en proceso de solidificación. A medida que las secciones gruesas se enfrían, se contraen alrededor de las secciones más finas ya solidificadas. Esto provoca deformaciones, torsiones y agrietamientos en la intersección de ambas. Para evitar este problema, intente diseñar piezas con paredes totalmente uniformes. Si no es posible crear paredes uniformes, el cambio en el espesor debe ser tan gradual como sea posible. Las variaciones en el espesor de la pared no deben exceder el 10 % en plásticos con un alto nivel de contracción. Las transiciones del espesor de las paredes deben ser graduales, de 3 a 1. Esta transición gradual evita que se generen concentraciones de tensión y diferencias de enfriamiento significativas.

Marcas de hundimiento

Cuando se introduce el material caliente fundido dentro del molde de inyección, las secciones gruesas no se enfrían tan rápido como el resto de la pieza, ya que el material más grueso queda aislado por la superficie exterior de plástico de enfriamiento más rápido. A medida que el núcleo interior se enfría, se contrae a un ritmo diferente al de la capa externa ya enfriada. Esta diferencia en las tasas de enfriamiento provoca que la sección gruesa se retraiga hacia dentro y se produzcan marcas de hundimiento en la superficie exterior de la pieza o, incluso peor, que se deforme completamente la pieza. Además de ser poco atractivas, estas marcas también implican mayor tensión para la pieza. Otras áreas menos visibles en las que se pueden producir marcas de hundimiento son las nervaduras, las protusiones y las esquinas. Con frecuencia, estas se ignoran, ya que ni la característica ni la pieza son demasiado gruesas. Sin embargo, la intersección de ambas puede ser problemática.

Una manera de evitar las marcas de hundimiento es ahuecar las secciones sólidas de la pieza para reducir las áreas gruesas. Si necesita que la pieza sólida sea resistente, puede realizar patrones de hendiduras cruzadas dentro del área ahuecada para aumentar la resistencia y evitar el hundimiento. Como regla general, asegúrese de que ninguna de las protusiones y las nervaduras de ubicación y soporte tengan un espesor superior al 60 % del espesor de pared nominal. También puede incluir texturas para ocultar las marcas de hundimiento menores.

Texturas

Agregar una textura implica aplicar un patrón a la superficie de un molde. Este proceso ofrece flexibilidad al crear la apariencia final de la pieza. La textura es un elemento integral de la pieza en el desarrollo completo del producto y se debe considerar durante el proceso de diseño para lograr los resultados deseados. La textura puede ser un componente funcional del diseño (por ejemplo, para mejorar el agarre), así como también una estrategia para camuflar piezas imperfectas o que se manipulen con frecuencia. También se puede aplicar para reducir el desgaste de la pieza a causa de la fricción.

Hay disponible una amplia variedad de texturas para piezas moldeada por inyección tales como:

- Natural/Exótica

- Acabado mate

- Patrones de diferentes brillos

- Fusiones

- Gráficos

- Estilo cuero

- Vetas de madera, pizarra y piedra

- Geométricas y lienzo

- Texturas en capas para crear nuevas apariencias

- Imágenes o logos incorporados en el patrón

Cuando aplique textura a una pieza, el dibujo de CAD se debe ajustar para admitir esta variación de la superficie. Si la textura está en una superficie que es perpendicular o inclinada en dirección opuesta a la abertura del molde, entonces no se necesita cambiar la conicidad. Sin embargo, si la textura está en una superficie paralela a la abertura del molde, se necesitará una mayor conicidad para evitar las marcas de raspado o arrastre que podrían ocurrir en la expulsión de la pieza. Las diferentes texturas tienen diferentes impactos en la pieza moldeada. Como regla general al diseñar la textura, debe haber 1,5 grados de conicidad para cada 0,001" de profundidad para el acabado de la textura.

Líneas de separación

Una línea de partición es la línea de separación de la pieza en la que se unen las dos mitades del molde. La línea indica el "plano" de partición que pasa a través de la pieza. Si bien en las piezas simples este plano puede ser una superficie plana simple, a menudo es una forma compleja que recorre el perímetro de la pieza alrededor de varias características que conforman la silueta externa de la pieza. Las líneas de partición también pueden ocurrir en cualquier parte en la que se unen dos piezas de un molde. Esto puede incluir pernos de acción lateral, insertos de herramientas y cierres. Las líneas de partición no se pueden evitar: todas las piezas las tienen. Recuerde que, al diseñar su pieza, el material fundido siempre fluirá hacia la línea de partición porque es el lugar más fácil para que el aire desplazado pueda escapar o ventilar.

Defectos de moldeado frecuentes

El moldeado por inyección es una tecnología compleja y se pueden provocar problemas de producción. Pueden ocurrir por defectos en los moldes o, con mayor frecuencia, por el procesamiento de la pieza (moldeado).

Tenga en cuenta estos factores en el momento de diseñar la pieza de moldeado por inyección y recuerde que es más fácil evitar los problemas al inicio que cambiar el diseño más adelante.

| Defectos de moldeado | Nombre alternativo | Descripción | Causas |

|---|---|---|---|

| Burbujas | Ampollas | Área elevada o estratificada de la superficie de la pieza de plástico | La herramienta o el material están muy calientes, con frecuencia, como consecuencia de la falta de enfriamiento de la herramienta o de un calentador defectuoso. |

| Marcas de quemaduras | Quemadura por aire o gas | Áreas quemadas (de color negro o marrón) en la pieza de plástico en los extremos más alejados de la compuerta | La herramienta no tiene suficiente ventilación o la velocidad de inyección es muy elevada. |

| Colores con vetas (US) | Cambio de color localizado | El material plástico y el colorante no se mezclan de manera adecuada o el material se agotó y se está introduciendo material natural únicamente. | |

| Delaminación | Pequeñas capas (similar a la mica) en la pared de la pieza | La contaminación del material, por ejemplo, PP mezclado con ABS. Esto resulta extremadamente peligroso si la pieza se utiliza para una aplicación crítica en materia de seguridad, ya que el material tiene muy poca resistencia cuando ocurre la delaminación y no se puede unir correctamente. | |

| Reborde | Rebaba | Material excedente en una capa fina que excede la geometría normal de la pieza | Daño en la impresora, velocidad alta de inyección, demasiado material inyectado, fuerza de sujeción baja. También se puede ocasionar por suciedad o contaminantes en la superficie de la herramienta. |

| Contaminantes incorporados | Partículas incorporadas | Partículas externas (material quemado u otros) adheridas a la pieza | Partículas en la superficie de la herramienta, material contaminado, residuos en el contenedor o demasiado calor en el momento de fundir el material antes de la inyección. |

| Marcas de flujo | Líneas de flujo | Patrones o líneas direccionales "fuera de lugar" | La velocidad de inyección es muy lenta (el plástico se enfría demasiado durante la inyección; la velocidad de inyección siempre debe ser la más alta posible). |

|

Acumulación de material |

Pieza deformada como consecuencia de un flujo turbulento del material | Diseño deficiente de la herramienta, ubicación incorrecta de la compuerta o el canal. Velocidad de impresión demasiado alta. | |

| Degradación del polímero | Degradación del polímero por oxidación, etc. | Exceso de agua en los gránulos o temperaturas excesivas en el barril. | |

| Marcas de hundimiento | Depresiones localizadas (en secciones gruesas) |

El tiempo o la presión de sujeción son demasiado bajos o el periodo de enfriamiento es demasiado breve. En el caso de canales calientes a temperatura constante, esto también se puede producir a causa de una temperatura alta de la compuerta. | |

| Tiro corto | Molde sin relleno/con relleno escaso | Pieza parcial | Puede ocurrir por falta de material o una velocidad o presión de impresión demasiado baja. |

| Marcas de biselado | Salpicaduras/Vetas plateadas | Patrón circular en torno a la compuerta ocasionada por gas caliente | Humedad en el material, generalmente cuando las resinas se secan de manera incorrecta. |

| Fibrosidad | Encordado | Fibras remanentes de la transferencia de una tirada a otra | Temperatura de boquilla demasiado alta. La compuerta no se "congeló". |

| Vacíos | Espacio vacío dentro de la pieza (bolsa de aire) |

Falta de presión de sujeción (la presión de sujeción se utiliza para empaquetar la pieza durante el tiempo de mantenimiento). También es posible que el molde esté fuera de registro. Esto ocurre cuando las dos mitades no están correctamente centradas y las paredes de la pieza no tiene el mismo espesor. | |

|

Línea de soldadura |

Líneas de unión/fusión | Línea descolorida en la unión de dos flujos. | La temperatura del material o del molde es demasiado baja (el material está frío en el momento de la unión y, por lo tanto, no se funden). |

| Deformaciones | Retorcimiento de la pieza | Piezas distorsionadas | El periodo de enfriamiento es demasiado corto, el material está demasiado caliente, hay una falta de enfriamiento alrededor de la herramienta, la temperatura del agua es incorrecta (las piezas se retraen hacia la parte caliente de la herramienta). |