El reto

Mantenga temperaturas parejas utilizando moldes de inyección de enfriamiento de conformación.

Solución

- Software CAD/CAM Cimatron® integrado de 3D Systems

- Software de inspección y metrología Geomagic® Control X™ de 3D Systems

- Material de acero inoxidable 17-4PH (B) LaserForm®de 3D Systems

- Software de simulación de moldeado por inyección de plástico Moldex3D®

- Impresora 3D para metal ProX® DMP 200 de 3D Systems

Resultados

- Reducción de hasta un 22 % de los tiempos del ciclo de moldeado por inyección.

- Se eliminaron de 30 a 40 horas de tiempo de postprocesamiento del molde.

- Se redujeron los costos en un 18 %.

Desde la creación del moldeado por inyección industrial, el mantenimiento de una temperatura uniforme en la superficie del molde ha supuesto un desafío constante.

En su intento por mantener una temperatura uniforme, los fabricantes han utilizado deflectores, burbujeadores y tubos de calor, han laminado bloques juntos y han incorporado complejas configuraciones de perforación a sus moldes.

Durante la última década, el enfriamiento de conformación —diseño de canales de refrigeración que siguen naturalmente los contornos de una pieza— se ha posicionado como solución para controlar las temperaturas del moldeado por inyección. Pero el enfriamiento de conformación añade nuevas capas de complejidad de producción y diseño al proceso de elaboración de moldes, lo que lo pone fuera del alcance de la mayoría de establecimientos.

Metodología robusta

Bastech, un proveedor de Ohio de soluciones completas para talleres, servicios de fabricación aditiva y ventas de equipos, se ha enfrentado a problemas de temperatura, pero cree que ha encontrado una forma de incorporar un nuevo nivel de sencillez, eficiencia y economía al enfriamiento de conformación. A la investigación ha contribuido su estatus de socio Gold autorizado de 3D Systems, lo que le otorga acceso a las últimas informaciones y tecnologías de impresión 3D.

Las innovaciones de Bastech, documentadas en dos pruebas de comparativas recientes, se basan en el software CAD/CAM Cimatron y en la impresora 3D ProX DMP 200. Bastech realiza simulaciones para los diseños de molde de enfriamiento de conformación utilizando el software Moldex3D, un socio de 3D Systems, e inspecciona los moldes completados por impresión directa en metal (DMP) con el software de inspección y metrología Geomagic Control X.

El proceso representa una solución de fabricación completa con integración sencilla entre los mundos físico y digital con la tecnología de los productos de 3D Systems.

“La combinación de un software potente que aprovecha todas las funcionalidades de la impresión 3D con impresoras que elaboran piezas metálicas densas con superficies suaves y postprocesamiento limitado proporciona una metodología sólida para crear moldes de enfriamiento personalizados”, afirma el director ejecutivo de Bastech, Ben Staub.

Automatización de diseño y análisis

El primer punto de referencia de Bastech comparó dos piezas muy similares en términos de volumen, tamaño y configuración de diseño. Bastech diseñó una con un núcleo de conformación y, luego, la imprimió en 3D. Diseñó la otra pieza con una configuración estándar de deflector en espiral y la fabricó con medios convencionales.

Bastech creó el diseño de enfriamiento de conformación con el software Cimatron, que comprende todo el ciclo de elaboración de moldes, de la cotización al diseño, la aplicación de cambios de ingeniería y la programación del control numérico y la electroerosión. Cimatron incluye funcionalidades de análisis y diseño de enfriamiento compatibles con canales de enfriamiento perforados de forma tradicional y canales de enfriamiento de conformación mediante tecnologías de impresión 3D.

Mediante una integración con Moldex3D, los diseñadores de moldes de inyección que trabajan en Cimatron tienen la capacidad de realizar análisis automáticos de rellenado de moldes para optimizar el diseño de los canales de refrigeración.

“La combinación de Cimatron y Moldex ofrece un software experto para ayudar a los ingenieros con menos experiencia a crear diseños de mayor calidad”, explica Staub. “Esto es importante ya que la demanda de fabricantes de herramientas con experiencia es muy superior a la menguante oferta”.

“El diseño para la impresión 3D requiere una comprensión del diseño del soporte estructural para obtener un diseño basado en los requisitos, así como para reducir el tiempo de impresión y los costos de material”, añade el gerente de ingeniería de Bastech, Scott Young. “El software Cimatron incorpora este tipo de pericia, lo que permite a nuestros diseñadores pensar en el diseño sin preocuparse por la navegación en un paquete de CAD para definir canales internos complejos”.

Reducción de ciclos y tiempo

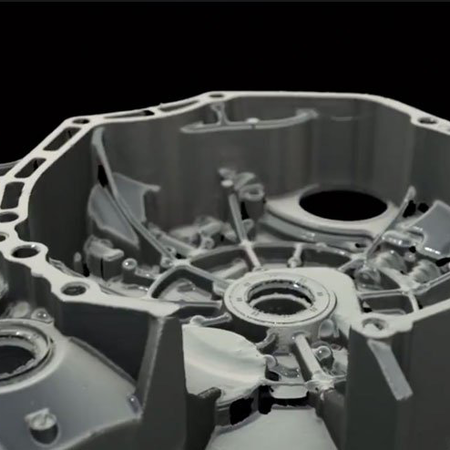

El diseño de Bastech del primer punto de referencia fue una hélice cónica colocada en la parte interior de un cono de espaciado que se utiliza para ensamblajes industriales. Creó los canales de enfriamiento de conformación mediante la rotación de una configuración de gota, por lo que un lado quedaba paralelo a la superficie exterior del núcleo y mantenía una distancia constante de este. Al pasar la sección transversal por una hélice cónica, Bastech diseñó una geometría que la impresora ProX DMP 200 podría imprimir de una tirada.

El diseño del molde demoró dos días y se imprimió en 3D en la ProX DMP 200 en tres días. Para maximizar la productividad, Bastech combinó la tirada de impresión 3D del molde con piezas necesarias para otros proyectos de la empresa.

La ProX DMP 200 es una alternativa rentable a los procesos tradicionales de fabricación y ofrece menor cantidad de residuos, mayor velocidad de producción, plazos cortos de configuración, piezas metálicas muy densas y la posibilidad de producir ensamblajes complejos como piezas individuales.

“Es una herramienta que mejora nuestras funcionalidades de moldeado”, dice Staub. “Nos proporciona un mecanizado más rápido y resuelve los problemas de cuellos de botella en el taller. También podemos ahorrar entre 30 y 40 horas por molde mediante la eliminación de electroerosión y perforado, y la reducción drástica del CNC y el pulido”.

Para el núcleo helicoidal de flujo inverso, el diseño y análisis del software Cimatron, combinado con la impresión 3D de la ProX DMP 200, permitieron ahorrar más de 40 horas de programación y tiempo en el taller. Teniendo en cuenta todos los costos, el núcleo impreso en 3D proporcionó un ahorro neto de 1765 USD (18 %) frente a los métodos convencionales, según Young.

Lo más importante es que el molde de enfriamiento de conformación mantuvo una temperatura más baja en toda la tirada y redujo el tiempo del ciclo en un 22 %.

"El tiempo del ciclo es prácticamente lo más importante del moldeado por inyección, con la capacidad de controlar la temperatura de forma uniforme", dice Staub.

"Si la temperatura es uniforme moldearemos piezas de calidad uniforme", dice Young. "La eliminación del combado debido a la variación de la temperatura y la reducción de los plazos representan una enorme ganancia de rendimiento".

Ahorros más allá del núcleo

En un segundo punto de referencia, Bastech pasó del núcleo con conformación a diseñar un conjunto completo de núcleo, cavidad y molde deslizante para la impresión 3D. En este caso, el objetivo era mantener la misma temperatura (43 ºC [110 ºF]) entre los diseños convencional y de conformación para comprobar cómo afectaría a los resultados de refrigeración y tiempo del ciclo.

Una vez más, Bastech registró ahorros de tiempo significativos para la programación, el mecanizado y el pulido, y eliminó la electroerosión por completo en el diseño de enfriamiento de conformación. La automatización del software Cimatron redujo el tiempo de diseño de 30 horas a solo siete para el molde de enfriamiento de conformación. Los ahorros totales de costos del molde impreso en 3D fueron de 2505 USD, lo que supone un ahorro del 16 %.

El tiempo de refrigeración se redujo de 10,5 segundos con el molde convencional a 7,5 segundos con el molde de conformación y todos los plazos importantes se redujeron en un 14 %.

"Aunque la temperatura permaneció invariable en los diseños convencional y de enfriamiento de conformación, el diseño de conformación forzó más líquido a través de un área de superficie mayor, por lo que fue más eficaz a la hora de refrigerar el molde", dice Young.

Efecto principal del resultado final

“Hace mucho tiempo que se están buscando mejores técnicas de enfriamiento”, dice Young. “Ahora disponemos del software para ayudar a los fabricantes de moldes a tomar decisiones más ponderadas sobre cómo configurar las cavidades, los núcleos e insertos y después materializarlos con la impresión 3D directa en metal”.

“Con la refrigeración tradicional para el moldeado por inyección, no hay situaciones perfectas”, afirma Staub. “Solo se pueden perforar orificios en ciertos lugares y no se pueden crear orificios alrededor de canales, como con el enfriamiento de conformación diseñado para la impresión 3D. Ahora, no tenemos que sacrificar nada en los diseños de enfriamiento de conformación”.

Bastech adquirió la impresora ProX DMP 200 mediante una subvención del estado de Ohio y el Research Institute de la Universidad de Dayton, por lo que parte de su misión es compartir los resultados con la comunidad industrial. Staub espera que los esfuerzos de creación de patrones de referencia de Bastech muestren a los talleres de todos los tamaños que existen soluciones sólidas integrales disponibles para lograr el enfriamiento de conformación.

“Muchos fabricantes deberán adoptar estas tecnologías 3D para mejorar sus talleres”, dice. “Queremos compartir nuestros éxitos para que otros talleres vean no solo que es posible sino que puede hacerse de forma que influya significativamente en el resultado final".