El reto

Aumentar la productividad del moldeado por inyección para un conducto automotriz que requería un largo ciclo de maquinado a fin de evitar la deformación.

Solución

- Software de fabricación aditiva en metal 3DXpert® de 3D Systems

- Escáner 3D de línea láser azul

- Software CAD/CAM Cimatron® integrado de 3D Systems

- Software de inspección y metrología Geomagic® Control X™ de 3D Systems

- Material de acero martensítico LaserForm® de 3D Systems

- Software de simulación de moldeado por inyección de plástico Moldex3D®

- Impresora 3D para metal ProX® DMP 300 de 3D Systems

Resultados

- Tiempo de enfriamiento acelerado de un minuto a 40 segundos.

- Aumento de la tasa de producción de conductos en un 30 %.

- Reducción de la variación de temperatura durante el enfriamiento en un 86 %.

- Mayor vida útil del molde debido a la reducción de la presión del moldeado.

- Piezas producidas que cumplen sistemáticamente con los estrictos requisitos de calidad.

- Piezas finales de mayor calidad con un enfriamiento más eficiente, lo que permitió ahorrar tiempo y costos para los constructores de herramientas y los operadores de moldes.

Las grandes variaciones de temperatura en un ciclo de enfriamiento de moldeo por inyección pueden aumentar drásticamente el riesgo de deformación de las piezas. Cuando las pruebas de un conducto automotriz moldeado por inyección diseñado y fabricado de manera convencional arrojaron fluctuaciones de temperatura de 132 ˚C durante todo el proceso, B&J Specialty, Inc. recomendó a su cliente los insertos de molde de enfriamiento de conformación para lograr un enfriamiento más parejo.

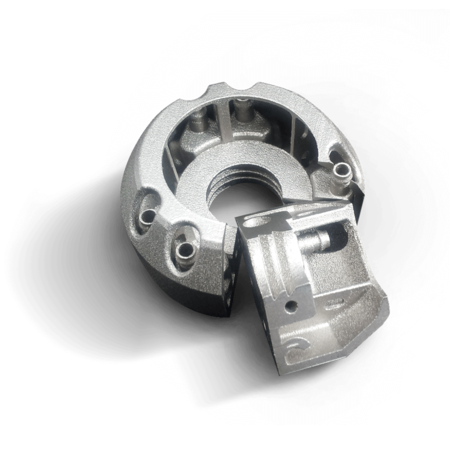

Para lograrlo, los ingenieros de B&J Specialty usaron el software CAD/CAM Cimatron para diseñar los moldes y conformar los canales de enfriamiento internos paralelos a la superficie de la pieza. Para crear estos complejos canales internos de enfriamiento de conformación con precisión, utilizaron la fabricación aditiva en metal en una impresora ProX DMP 300 durante la producción.

El nuevo inserto de molde con enfriamiento de conformación redujo la variación de temperatura durante el enfriamiento a 18 ˚C y redujo el tiempo del ciclo en el molde de un minuto a 40 segundos, lo que implicó una mejora general de la productividad del 30 %.

Las líneas de refrigeración insuficientes generan variaciones de alta temperatura

Los moldes de enfriamiento de conformación aprovechan la tecnología moderna para resolver un problema antiguo. Si bien muchas piezas moldeadas por inyección tienen superficies curvas, los taladros utilizados para crear canales de enfriamiento solo producen líneas rectas. En la mayoría de los casos, esto significa que es imposible que las líneas de refrigeración coincidan con la geometría de las piezas. Las líneas de enfriamiento rectas producidas de forma convencional tienen que continuar más allá de los elementos más externos de la pieza para no interferir con la cavidad, lo que significa que los elementos más cercanos al centro de la pieza suelen estar lejos de la línea de enfriamiento más cercana. A menudo, esto genera variaciones de temperatura significativas sobre el volumen de la pieza al comienzo del proceso de enfriamiento.

El conducto automotriz que B&J Specialty rediseñó para un enfriamiento más eficiente presenta múltiples superficies irregulares y curvas. En el diseño del molde original, B&J taladró líneas de enfriamiento rectas a través de un cubo y un bloque de estátor que se utilizaron para ajustar la geometría del molde y resolver la deformación. Como suele ocurrir con las formas irregulares, varios elementos clave del conducto quedaron lejos de las líneas de enfriamiento debido a la limitación de los canales rectos. Las variaciones de temperatura resultantes generaron diversos esfuerzos residuales que tendieron a doblar la pieza a medida que se enfriaba. En el pasado, para solucionar este problema, se extendía el ciclo de enfriamiento para garantizar que la pieza estuviera completamente solidificada antes de quitarla del molde y se ajustaban los insertos para resolver las deformaciones restantes. El problema con este enfoque era que alargar el ciclo de enfriamiento reducía la productividad y aumentaba el costo de fabricación de la pieza.

Actualización del molde con canales de enfriamiento de conformación

Según la tecnología de la información de B&J Specialty y el gerente de impresión 3D Jarod Rauch, el conducto automotriz parecía ser un gran candidato para aplicar el diseño de enfriamiento de conformación modificado, lo que ayudaría a mejorar la calidad final de las piezas, reducir los desperdicios y disminuir el ciclo de enfriamiento. B&J Specialty propuso esta solución a su cliente, un proveedor automotriz, quien acordó probar la nueva metodología. Una vez que tuvieron el archivo CAD de la geometría original, los ingenieros de B&J trabajaron con el software de diseño de moldes Cimatron. “Cimatron es prácticamente un software integral que nos permite tener la funcionalidad CAD completa para el diseño y nos da la opción de preparar la impresión desde el mismo paquete”.

Rauch dice que B&J Specialty descubrió Cimatron mientras investigaba impresoras 3D de metal para aplicaciones de enfriamiento de conformación. “Vimos que 3D Systems proporciona una solución integral completa que incluye software de diseño de moldes, software de preparación de impresión e impresoras 3D. Todas estas características hicieron que me entusiasme con la solución”, dice Rauch. “3D Systems no solo se centra en la máquina, sino que también se enfoca en el diseño de los ingenieros para la fabricación aditiva”.

Al trabajar dentro de Cimatron, los ingenieros de B&J eliminaron las líneas de refrigeración rectas originales y las reemplazaron por otras de conformación que mantenían una distancia coherente con la superficie de la pieza. La producción final de los moldes con impresión 3D en metal permitió que los ingenieros diseñaran canales complejos con secciones transversales y superficies de interfaz mejoradas. Estas características ayudan a garantizar un flujo turbulento, lo que aumenta aún más la cantidad de calor transferido del molde al refrigerante para brindar un enfriamiento eficiente. La capacidad para enfriar las piezas moldeadas de manera más eficiente también ayuda a garantizar la calidad de las piezas al reducir la aparición de defectos, como la deformación y las marcas de hundimiento. El camino directo hacia piezas de mayor calidad permite que el fabricante de herramientas y el operador del molde ahorren tiempo y dinero al limitar la cantidad de correcciones, pruebas y muestreos necesarios para lograr los resultados deseados.

Fijar las expectativas con una simulación precisa

Luego, los ingenieros de B&J exportaron el archivo del molde de Cimatron al software de simulación de moldeado por inyección Moldex3D para realizar una simulación de la refrigeración integrada. “La integración entre Cimatron y Moldex3D permite simular fácilmente el ciclo completo de moldeado por inyección, mapear las temperaturas a lo largo del molde y de la pieza para identificar los puntos calientes y fríos, y simular el efecto de diferentes tiempos de enfriamiento”, explica Rauch. La simulación también ayuda a resaltar las áreas en las que el rediseño puede mejorar la estrategia general de la refrigeración antes de realizar cualquier inversión en una pieza física. Las simulaciones comparativas entre el diseño del molde original y el nuevo diseño con líneas de enfriamiento de conformación mostraron una mejora dramática en la distribución de la temperatura para la pieza nueva: una reducción del 86 % en la variación de la temperatura.

Insertos de moldes de impresión 3D con líneas de enfriamiento de conformación

Luego, los ingenieros de B&J utilizaron el software de fabricación aditiva en metal de 3DXpert y prepararon los diseños de inserto de molde para la producción. Importaron los datos de la pieza, optimizaron la geometría, calcularon la trayectoria de escaneo, organizaron la plataforma de impresión y enviaron el trabajo a su impresora 3D en metal ProX DMP 300 directamente desde el software 3DXpert.

La ProX DMP 300 dirige un láser de gran precisión para acumular partículas de polvo metálico de forma selectiva en capas finas horizontales, una tras otra con el material LaserForm. Para este molde de conducto automotriz, B&J Specialty utilizó un material de acero martensítico. “La ProX DMP 300 es ideal para producir líneas de enfriamiento de conformación debido a su extraordinaria precisión”, dijo Rauch. "Podemos mantener tolerancias de tres o cuatro milésimas de pulgada”. La tecnología patentada de impresión directa en metal (DMP) de 3D Systems permite que las partículas de material más pequeñas generen los detalles más precisos y las paredes más finas. Se puede conseguir una calidad de acabado de la superficie de hasta 5 Ra μm (200 Ra micropulgadas) y requiere una menor cantidad de postprocesamiento.

Incrementos sustanciales en la productividad

Después de la impresión 3D, B&J Specialty escaneó los insertos en el software de inspección y metrología Geomagic Control X mediante un escáner 3D de línea láser azul, y superpuso la malla en la geometría diseñada para validar los insertos de molde de metal impresos en 3D. Los insertos se enviaron al proveedor automotriz que los instaló en su máquina de moldeado. “Los estudios comparativos demostraron que el enfriamiento más uniforme proporcionado por las líneas de conformación permitió reducir el tiempo del ciclo y aumentar el rendimiento de la productividad en un 30 %”, dijo Rauch. “También esperamos que la vida útil del molde sea sustancialmente mayor, ya que las reducciones en el tiempo del ciclo proporcionadas por el enfriamiento de conformación permiten reducir la presión de inyección, lo que a su vez reduce el desgaste en la línea de separación y los detalles intrincados del molde”.