Mejorar el diseño de una pieza dentro de un sistema rara vez es una tarea sencilla. Desde la mejora más simple hasta la más compleja implican un ciclo de repeticiones para verificar el diseño durante la creación de prototipos e implementarlo en la producción. Durante una prueba reciente para el diseño de una nueva válvula, esta experiencia jugó para Philmac, líder mundial en diseño y fabricación de piezas de ajuste y válvulas especializadas para la transferencia, el control y la aplicación de agua.

Acostumbrada a acelerar su ciclo de diseño con la impresión 3D para la creación de prototipos, Philmac expandió el uso de la impresión 3D a la creación de herramientas de prototipo para lograr una geometría más compleja. En colaboración con expertos en On Demand Manufacturing de 3D Systems de Australia, Philmac probó satisfactoriamente esta nueva metodología para dar vida a su nuevo concepto.

On Demand Manufacturing de 3D Systems ofrece las tecnologías, los materiales y la experiencia necesarios para todo el proceso de desarrollo de productos, desde prototipos de entrega rápida y prototipos avanzados hasta modelos de apariencia y producción de bajo volumen.

Validación rápida de diseños

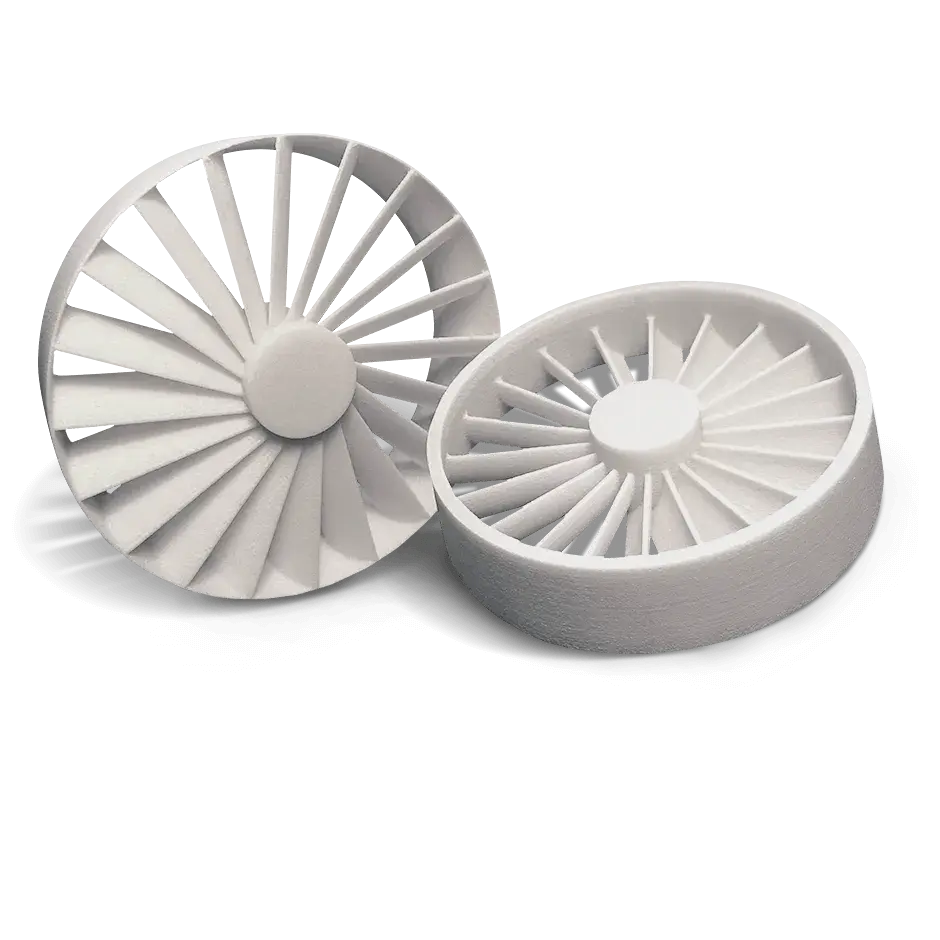

Mientras se probaba uno de los nuevos diseños de válvulas de Philmac, se identificó una oportunidad para mejorar su función en aplicaciones de agua sedimentaria. Compuesto por un cuerpo, un pistón, un tapón y un resorte, el diseño de la válvula se revisó debidamente y se imprimió un prototipo en 3D para probarlo. Después de perfeccionar los diseños en función de los resultados de las pruebas de prototipos, se imprimieron nuevamente para otro ciclo de prueba y se confirmaron.

Para llevar la revisión del diseño a producción dos de los componentes necesitarían un ajuste de herramientas antes de poder fabricar las muestras. Mientras que una de las herramientas podía ajustarse rehaciendo un núcleo, la otra herramienta era mucho más compleja y no podía lograrse fácilmente con el equipo existente. Philmac debía tomar una decisión ante una variedad de opciones disponibles para la fabricación de componentes. Podía utilizar la creación de herramientas de prototipo de aluminio, mecanizar piezas directamente a partir de varillas de acetal o aprovechar la oportunidad para probar una herramienta impresa en 3D. Después de analizar los costos y el tiempo, Philmac decidió explorar una solución de impresión 3D.

Encontrar el socio adecuado

Después de ponerse en contacto con la oficina local australiana de 3D Systems, Philmac y 3D Systems se reunieron para analizar las soluciones disponibles. Aunque el proyecto sería el primero de su tipo para cada oficina local, la revisión inicial del diseño dejó a ambas empresas seguras de su elección de socio.

Con las pautas de diseño de creación de herramientas impresas en 3D proporcionadas por una empresa extranjera asociada del grupo Aliaxis, Philmac comenzó a investigar las propiedades deseables del material para comenzar las pruebas de referencia. Paralelamente, 3D Systems produjo una serie de placas de materiales para su evaluación y proporcionó al equipo de Philmac información técnica básica para reforzar su investigación.

Probar las propiedades del material

Philmac realizó pruebas comparativas en las placas de material para determinar la idoneidad de los diversos materiales. Las pruebas incluyeron calentar las placas para analizar el comportamiento del material a altas temperaturas, después de las cuales se descartaron varias de ellas. Tras las pruebas de temperatura, Philmac prosiguió con la medición del rendimiento de la presión.

Las cuatro placas restantes se sometieron a cargas de compresión de 85 kN y 100 kN. Los resultados de rendimiento de presión redujeron las placas contendientes a dos. Para determinar el material definitivo, Philmac repitió la prueba de calor, esta vez calentando cada material a 180 °C, ya que la selección definitiva tendría que soportar la temperatura de fundición del acetal de 220 °C. Con el fundamento de conservar tanto la forma como la rotulación, la prueba de Philmac apuntó a DuraForm® HST, un material de SLS reforzado con fibra de vidrio resistente a altas temperaturas.

La evaluación final de Philmac implicó la comparación de las propiedades de DuraForm HST con otros materiales de impresión 3D que se habían identificado en investigaciones anteriores sobre herramientas de producción impresas en 3D exitosas. 3D Systems proporcionó placas adicionales en DuraForm HST, lo que permitió a Philmac evaluar el material con respecto a la idoneidad de mecanizado y pulido. Philmac se mostró especialmente complacido con los resultados del mecanizado.

Piezas de prueba completamente terminadas a demanda

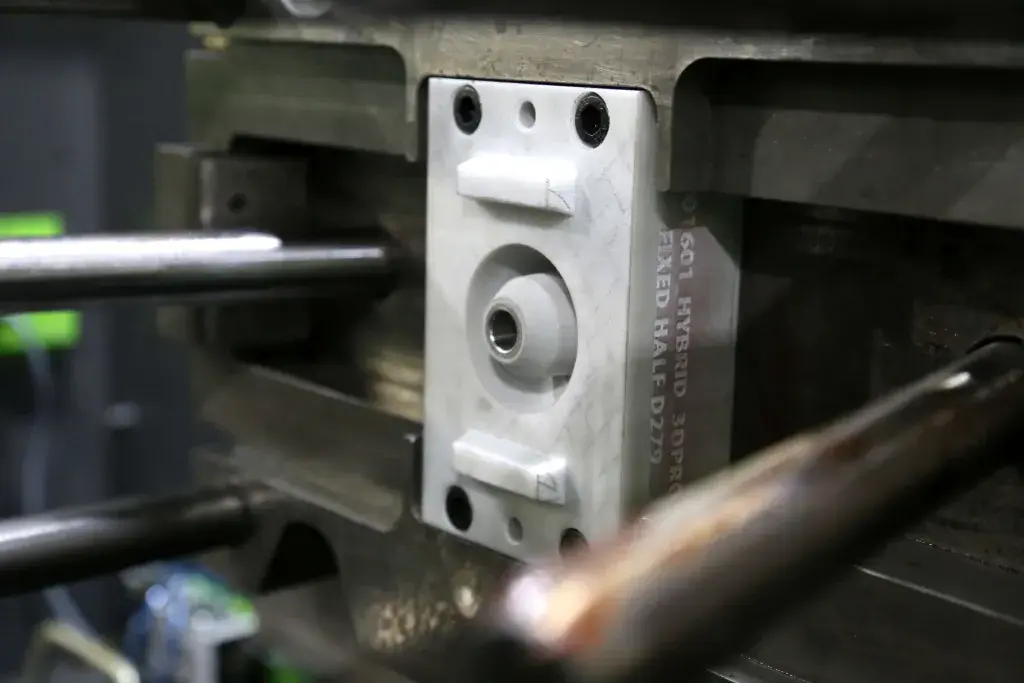

Muchas de las herramientas de moldeado por inyección de Philmac están basadas en familias y utilizan núcleos y cavidades intercambiables. Para probar la creación de herramientas impresas en 3D, Philmac seleccionó una herramienta existente que se adaptara a las cavidades impresas en 3D en función del tamaño de inserto requerido. Para la instalación, el equipo de pruebas diseñó una manga de eyector de acero e insertos de boquillas en el concepto inicial de la herramienta.

Con el diseño finalizado y el material determinado, Philmac realizó un pedido de conjunto de cavidades a 3D Systems On Demand Manufacturing y recibió las piezas terminadas en una semana.

Desde entonces, los insertos se mecanizaron para ajustarse al eyector, a la boquilla y a los insertos de compuerta, y su tamaño se adapta a las herramientas.

Día de prueba y resultados

Para la prueba inicial, Philmac cargó la herramienta en la máquina de inyección para probar la función del eyector. Se diseñaron circuitos de enfriamiento en los insertos y se conectó una entrada de aire a la herramienta para el enfriamiento, junto con aire manual dirigido a las superficies del inserto entre tiradas.

Como parte de las precauciones de prueba de Philmac, el equipo de creación de herramientas aplicó primero la liberación de moldes para ayudar con la liberación de la pieza. Comenzando con el 75 % del peso calculado y presiones más bajas para la tirada inicial, Philmac inició el proceso de moldeado y aumentó progresivamente la inyección y la presión hasta que se produjo una pieza completa. En cada etapa, el equipo de Philmac verificó los bloques impresos en 3D con un termómetro infrarrojo para garantizar que se alcanzaran los rangos de temperatura recomendados en la superficie y el objetivo antes de comenzar el siguiente ciclo.

En la próxima fase, Philmac aumentó la presión de retención para lograr una pieza empaquetada. Para mitigar el riesgo de que el material se pegara a una nervadura delgada en el lateral central de la herramienta, el equipo de Philmac volvió a aplicar la liberación de moldes y pulió a mano la nervadura con papel de lija entre tiradas para mantener la superficie suave. La configuración aumentó hasta obtener un peso estable de la pieza. Según el equipo de creación de herramientas de Philmac, la herramienta impresa en 3D fue un éxito y debería tener capacidad para fabricar 50 piezas adicionales sin incidentes.

¿Podrían los expertos de 3D Systems y los servicios de On Demand Manufacturing ayudarle a que su próximo proyecto sea un éxito? Ya sea que necesite piezas impresas en 3D con entrega rápida, prototipos avanzados con servicios de ensamblaje y acabado o fabricación de bajo volumen, incluidos CNC, fundición de uretano y herramientas de inyección, los servicios de On Demand Manufacturing de 3D Systems pueden ayudarle.

Comuníquese con 3D Systems para obtener más información sobre los servicios completos de On Demand Manufacturing.