Ciencia espacial de piezas

Metal Technology (MTI), con sede en Oregón, tiene más de 40 años de experiencia en la fabricación en metales y ganó una gran reputación entre sus clientes gracias a su amplia gama de habilidades y resultados de alta calidad. MTI trabaja para una variedad de clientes de aplicaciones aeroespaciales, nucleares, médicas y de defensa, con ciclos de producción en cantidades altas y bajas que se basan en metodologías patentadas de embutición, forjado, repujado, mecanizado CNC y fabricación aditiva.

Junto con una lista de clientes que incluye a la NASA, lo que realmente hace que MTI se destaque es su habilidad para administrar diseños extremadamente complejos y responder a los estrictos requisitos de trabajar con materiales especializados como superaleaciones de níquel, tántalo y titanio.

Fabricación aditiva: un mundo de posibilidades nuevas

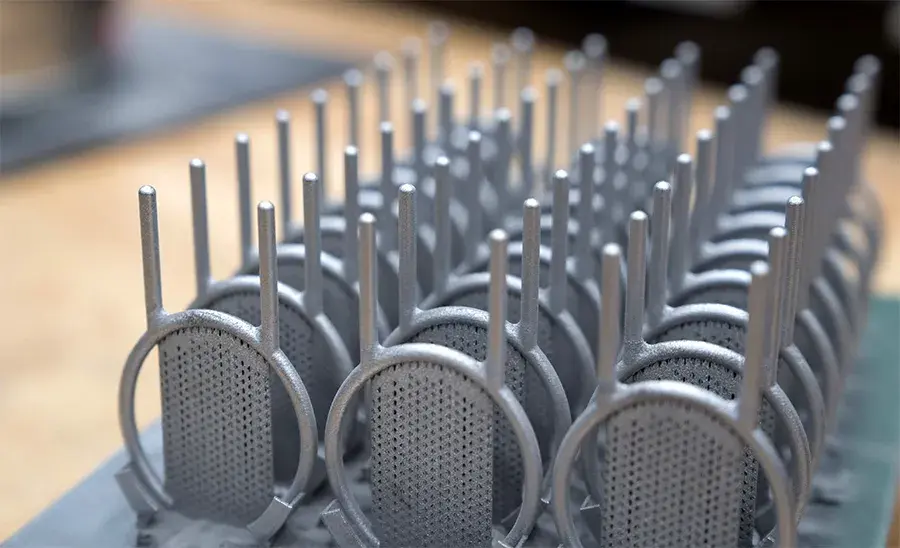

Como parte clave de los esfuerzos de la empresa por reformular la manera en que se hacen las piezas de metal, MTI dio el salto hacia la fabricación aditiva. En poco tiempo, el trabajo de la empresa fue reconocido por Pacific Northwest Defense Coalition, que eligió a Metal Technology como ganador del Premio a la Innovación de 2016 por su trabajo al desarrollar técnicas de fabricación aditiva para componentes metálicos refractarios para sistemas de propulsión de misiles de la Marina de los Estados Unidos.

“Trabajamos estrechamente con nuestros clientes para comprender a lo que se enfrentan, encontrar soluciones para sus requisitos complejos y, luego, construir componentes que se ajusten a sus necesidades especiales”, explica Jason Stitzel, director de Ingeniería en Metal Technology. “Vemos a la fabricación aditiva, en este caso, la impresión directa en metal (DMP), como una habilidad estratégica que nos brinda la oportunidad única de elaborar piezas con una funcionalidad adicional junto a nuestros clientes”.

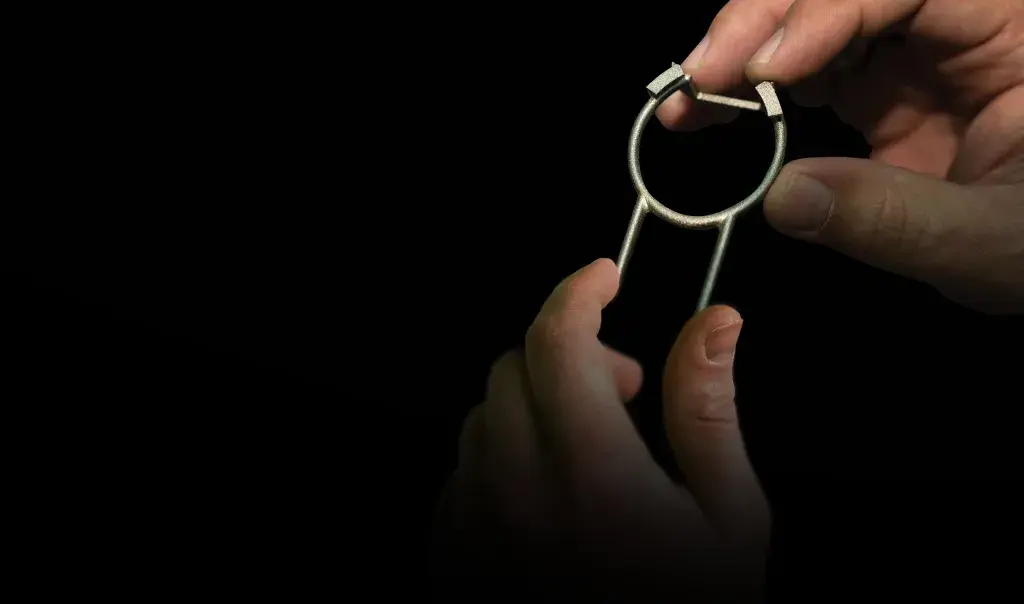

Un caso reciente que ilustra los beneficios de la fabricación aditiva de piezas de metal se relacionó con el componente de una válvula con varios pasajes internos complejos. De forma tradicional, la válvula se habría fabricado en piezas que, luego, se soldarían en una sola. Al utilizar la impresión 3D, MTI trabajó con el equipo del cliente para elaborar un diseño equivalente en una sola pieza. Además de ahorrar el tiempo y el trabajo asociado con el ensamblaje, la impresión de una sola pieza le permitió a MTI ofrecer un producto de mejor calidad que requeriría menos mantenimiento y tendría una vida útil más larga, como confirmó Stitzel.

Además de reducir costos y geometrías complejas, la fabricación aditiva permite hacer impresiones innovadoras con materiales clave. “Muchos de nuestros proyectos requieren materiales como superaleaciones de níquel y tántalo, y pensamos que las tecnologías aditivas nos permitirían ofrecerles a nuestros clientes mejores soluciones para los desafíos únicos relacionados con esos materiales y las temperaturas extremas que conllevan”.

Un socio estratégico

MTI buscaba asociarse con un proveedor que no solo ofreciera una impresora superior en la actualidad, sino que también le permitiera permanecer en la vanguardia de la tecnología en el futuro.

“Un factor importante por el que elegimos 3D Systems fue el acceso a un mayor control del proceso”, afirmó Stitzel. “Queremos poder sintonizar y ampliar lo que está disponible, y sentimos que 3D Systems nos permitiría hacerlo de una manera mejor que otros proveedores. 3D Systems también dedica una gran cantidad de I+D a sus productos”.

Actualmente, MTI tiene dos impresoras 3D: la 3D Systems ProX® DMP 320 y la ProX DMP 200. “La serie de impresoras ProX DMP nos permite producir piezas de uso final de forma más rápida y económica que nunca (a veces diez veces más rápido), y estas piezas se están utilizando en algunos de los entornos más exigentes que se pueden imaginar”, dijo Cosmer, director ejecutivo de Metal Technology. “Imprimir la pieza nos permite incluir características y parámetros de diseño que no se podrían hacer con los métodos tradicionales”.

3DXpert para la eficiencia del flujo de trabajo y una impresión optimizada

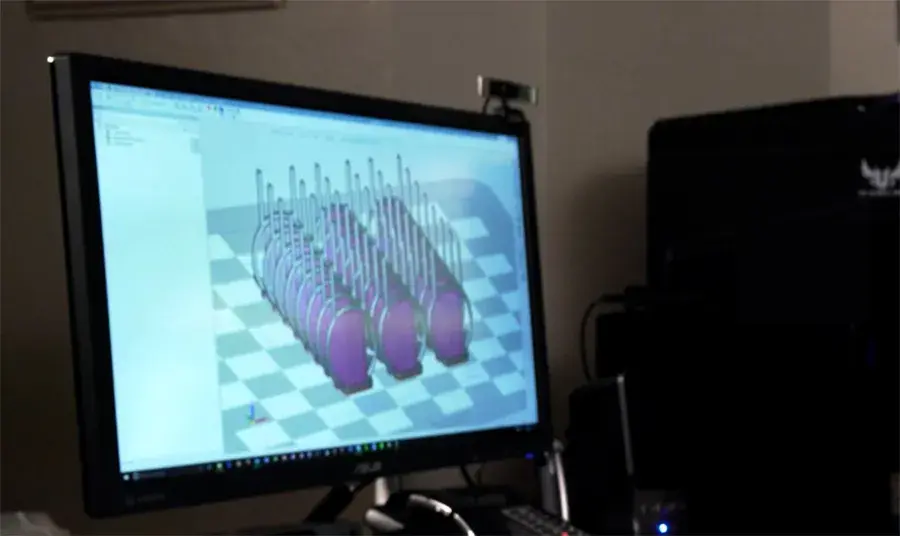

Ya que siempre está en búsqueda de algo nuevo, MTI tenía mucho entusiasmo por incorporar software de 3DXpert™, la primera solución integral de la industria para la fabricación aditiva en metales.

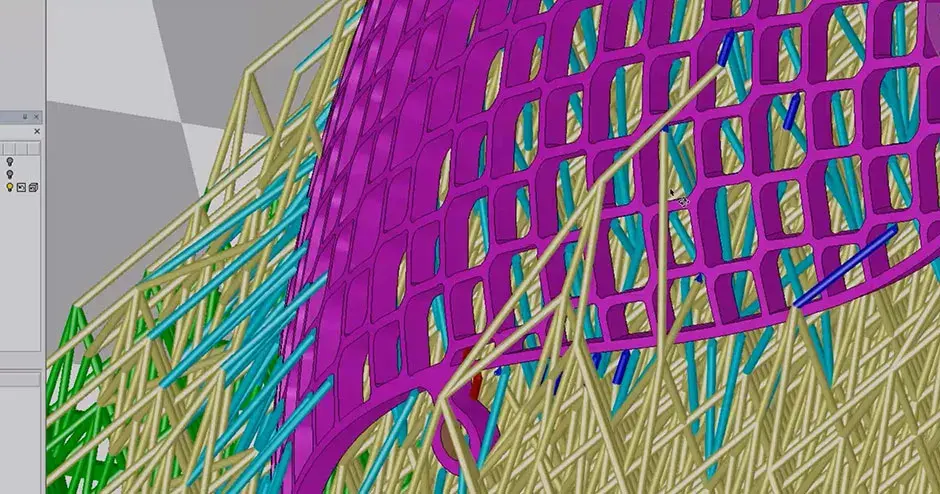

“Pasamos de utilizar al menos tres sistemas de software diferentes para llegar al producto final a utilizar tan solo uno”, dijo Stitzel. “3DXpert nos brinda todas las herramientas que necesitamos para producir geometrías y archivos que nuestras impresoras 3D puedan comprender y utilizar en la producción en un solo paquete. Elimina la necesidad de convertir un modelo sólido en STL, un proceso que presenta errores y problemas por naturaleza. En su lugar, solo introducimos el modelo de CAD nativo directamente en 3DXpert, lo modificamos con herramientas de CAD si es necesario y aplicamos las estructuras de soporte”.

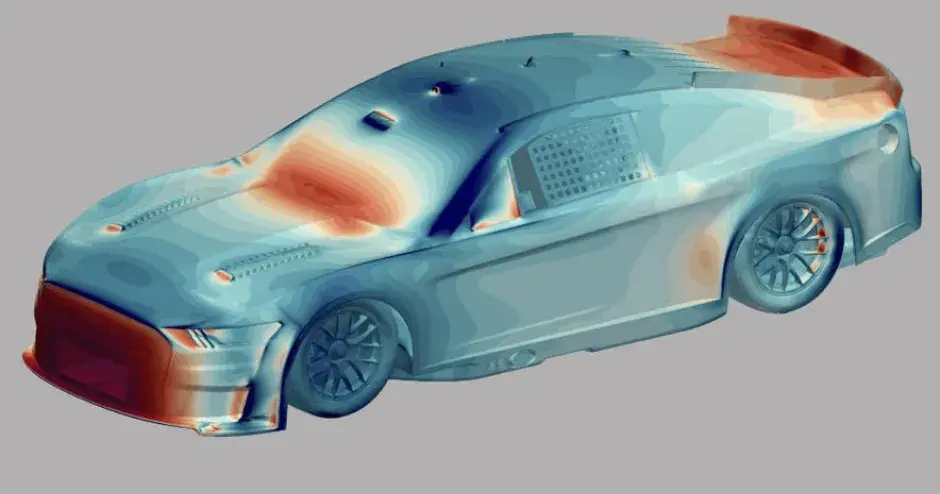

Más allá de la eficiencia de trabajar con un solo paquete de software, la funcionalidad de 3D Zoning de 3DXpert, con patente pendiente, le permitió a MTI aumentar su productividad en un 40 %. “Podemos utilizar las capacidades de zonificación de 3DXpert para definir con facilidad las distintas estrategias de impresión para diferentes áreas”, explica Stitzel. “Podemos imprimir una carcasa muy delgada que tenga una fina capa de 30 micras para darnos un muy buen acabado de la superficie y, luego, podemos imprimir el resto de la pieza que no requiera ese nivel de acabado con capas de 60 o 90 micras y lograr propiedades mecánicas casi idénticas. Es probable que esto sea posible con otro software, pero sería mucho trabajo. Con 3DXpert, es rápido y fácil. 3DXpert también nos permite realizar análisis con mayor precisión y planificar la pieza. De esta manera, podemos usar menos soportes y menos materiales, lo que reduce aún más los costos y el tiempo”.

Eliminar el cuello de botella de la preparación del archivo de impresión

Mantener a las impresoras 3D en funcionamiento es fundamental para el negocio de MTI. “Cuando nuestra máquina está inactiva porque no tiene un archivo que imprimir, perdemos dinero”, dijo Stitzel. “3DXpert nos permite hacer todo mucho más rápido, lo cual es importante para nosotros y para nuestros clientes”.

3DXpert puede reducir el tiempo de procesamiento de los archivos hasta un 75 %, lo cual rápidamente marcó la diferencia en MTI. “Antes de que usáramos 3DXpert, hacer una pieza complicada con un motor de corte llevaba cerca de 20 horas para procesar, dividir, ejecutar los parámetros y crear un archivo de impresión. Con 3DXpert, podemos hacer la misma impresión en tan solo cuatro horas. Ahora podemos recibir los archivos un viernes y comenzar a trabajar con ellos durante el fin de semana en lugar de retrasarlos hasta la semana siguiente. Esto no se podía hacer con nuestro flujo de trabajo anterior”.

Eliminar el sufrimiento de las modificaciones de diseño

Cuando la pieza que hace es fundamental para la misión y el material requerido es costoso, quiere hacer todo bien en el primer intento. “A menudo, notamos algo en algún momento del proceso y queremos volver atrás y cambiar un detalle del diseño para mejorar la pieza, o para ayudarnos a producirla de manera más rápida y económica. Antes, si queríamos hacerle algún cambio al modelo, teníamos que empezar de cero. 3DXpert presenta mucho más tolerancia a las modificaciones de diseño y orientación. Es posible que tengamos que cambiar algo, pero no perdemos todo el trabajo que hicimos hasta el momento. Esa es una ventaja que hace que 3DXpert realmente destaque para nosotros, porque ahora podemos volver atrás y mejorar la pieza sin arriesgarnos a someter el proyecto a retrasos significativos o elevar su costo”, comentó Stitzel.

Listos para el desafío

“Nos enorgullece servir a una base de clientes excepcional y muy demandante con requisitos extremadamente desafiantes”, dijo Cosmer. “Con la fabricación aditiva, podemos producir cualquier geometría con la que un cliente podría soñar, lo que nos permite brindarles soluciones a las que no podrían haber accedido en el pasado”.

“Las impresoras de 3D Systems y el software de 3DXpert son gran parte de nuestro éxito, ya que nos permiten producir piezas mejores con más rapidez y hacer que funcionen en el primer intento”, dijo Stitzel. “Para el futuro, sabemos que podemos recurrir a 3D Systems para otras soluciones como inspecciones y operaciones posteriores a la impresión que darán lugar a una solución de producción completa e integral”.