"La rotación de interiores comerciales se produce aproximadamente cada 5 años, según estimaciones recientes. La mayoría de los muebles para estos interiores se fabrican en el extranjero, con plásticos derivados del petróleo, con procesos de fabricación anticuados, enviados en contenedores y almacenados en enormes instalaciones. Después de generar una gran cantidad de emisiones de carbono y residuos nocivos, la gran mayoría de los muebles terminan en los vertederos de EE. UU. al final de su vida útil.

Estamos abordando el cambio sistémico. En Model No. hemos simplificado el proceso de fabricación de muebles con la adopción de las impresoras EXT Titan Pellet de 3D Systems y el uso de biorresinas y materiales no tóxicos”.

- Philip Raub, director ejecutivo, Model No.

Cimentación en aditivos

Model No. comenzó en 2018 a partir de una necesidad: sus fundadores buscaban una solución para crear muebles a medida de manera local y sostenible y, al mismo tiempo, entregar los productos de manera oportuna. Creían que la impresión 3D de gran formato podía ser la solución, pero descubrieron que las impresoras 3D tradicionales de Filamento se quedaban cortas en cuanto a la velocidad de impresión y la elección de Material sostenibles. Mediante la impresión 3D con pellets en los sistemas EXT Titan Pellet, el modelo n.º ha podido utilizar sus compuestos de biorresina sostenibles y personalizados y, al mismo tiempo, aumentar considerablemente las tasas de deposición para crear productos más rápido.

La mesa y el taburete Gather son la próxima generación de piezas de Endless Loop, diseñadas por PROWL Studio, con el modelo n. La mesa está hecha en un 100% con maderas duras recuperadas con taburetes impresos en impresoras EXT 1070 Titan Pellet con biorresinas formadas a partir del aserrín de la madera recuperada.

Cuestiones Material

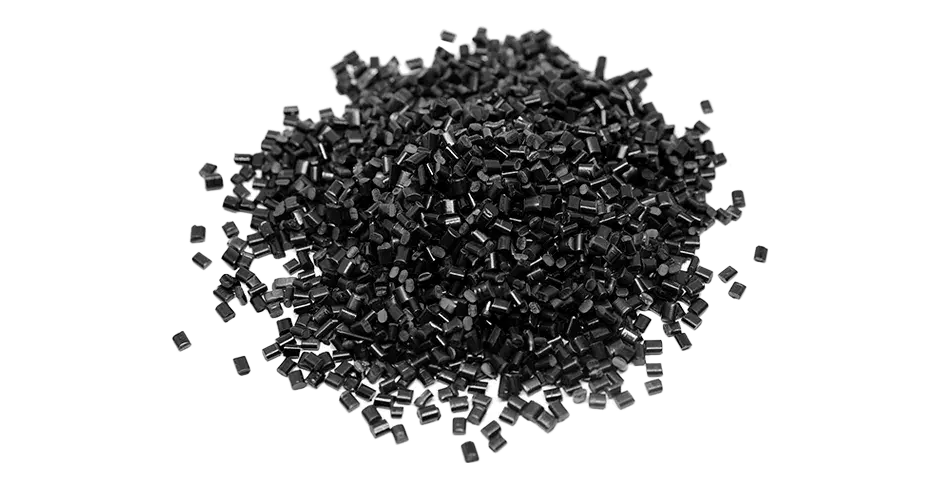

Como parte de su proyecto colaborativo, Endless Loop: From Waste to Wanted, Model No. y una selección de socios de Diseño impulsados por una misión diseñaron Colecciones de productos que eran completamente circulares y no dejaban residuos. Obtuvieron madera recuperada localmente en el Área de la Bahía para crear muebles con su máquina CNC. Los residuos de aserrín del proceso de fresado CNC se utilizaron para fabricar pellets de bioresina imprimibles en 3D de compuestos personalizados. El Material de gránulos PLA rellenos de madera reciclados se utilizó luego para imprimir piezas de arte y muebles únicos que complementan las piezas de madera y, al mismo tiempo, neutralizaban el impacto ambiental del proceso de fresado sustractivo.

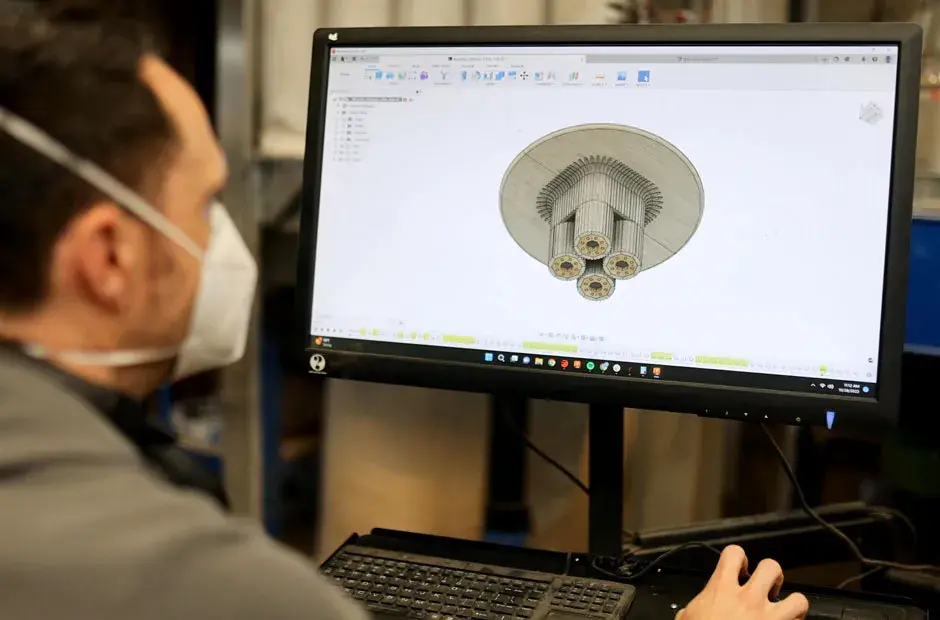

Los diseñadores analizan los componentes de Gather Stool impresos en la impresora EXT 1070 Titan Pellet.

Según el director ejecutivo de Model No., Philip Raub, ya sea mediante impresión 3D con biorresinas, mecanizado de madera o costura de telas, todos los materiales que Model No. emplea en sus productos son regenerativos, biodegradables, reciclables y tienen certificación de sostenibilidad. Todas las resinas de la empresa se formulan a partir de residuos vegetales reciclados que se pueden convertir en abono en tan solo 5 años.

En la búsqueda de un proceso completamente circular, Model No. también está trabajando en un programa de reciclaje para que sus clientes recuperen y reutilicen sus productos al final de su vida útil y completen el ciclo de vida del producto. “En el futuro, estas tecnologías proporcionarán a nuestros clientes y socios de marca la capacidad de desarrollar soluciones de vida útil para nuestros productos. Mientras tanto, también ofrecemos un programa de devolución a los clientes”, explicó Raub. “Todo lo que hacemos no genera desperdicios, ya que utilizamos las impresoras 3D de formato grande más avanzadas de 3D Systems, que prácticamente no generan desperdicios y funcionan con energía solar”.

Ventaja digital

A través de la fabricación aditiva, Model No. maximiza las ventajas de la fabricación digital con un Diseño único y procesos iterativos, así como una personalización masiva y fabricación a pedido. “Hacemos todo a pedido y en el país, o localmente cuando es posible. Nuestros clientes tienen la capacidad de personalizar sus productos o realizar pedidos a partir de un catálogo prediseñado, lo que elimina la necesidad de inventario y la producción innecesaria”, dijo Raub. Con la capacidad de modificar el diseño mediante CAD y prototipos de impresión 3D en las primeras etapas del proceso, Model No. puede expandirse más allá de un solo diseño y crear toda una familia de productos basados en una idea.

Tampoco hay almacenes llenos de productos a la espera de ser vendidos a partir del modelo n.º. La empresa fabrica todos sus productos a pedido, lo que reduce los desperdicios y los costos operativos, a la vez que mantiene un tiempo de respuesta relativamente rápido. Para muchos productos, el plazo de entrega estándar es de 8 semanas desde que se realiza el pedido hasta que se entrega; los pedidos más grandes suelen demorar alrededor 12 semanas. Estos plazos de entrega son significativamente más rápidos que los típicos para los muebles personalizados fabricados de forma tradicional.

Resultados sostenibles

Está claro que el enfoque de Model No. está funcionando. La demanda de sus productos es alta y la empresa cumple sus objetivos de crecimiento año tras año. Con la fabricación aditiva como la columna vertebral de su proceso de producción sostenible, Model No. logró escalar al agregar impresoras 3D para aumentar la capacidad de producción. En la actualidad, la empresa opera tres impresoras EXT 1070 Titan Pellet 3D que funcionan casi de forma continua.

“Nuestra asociación con Model No. comenzó hace casi tres años cuando nos propusieron su concepto. Es increíblemente satisfactorio ver cuánto han progresado. Son un ejemplo perfecto del tipo de aplicaciones de fabricación únicas que las impresoras 3D de extrusión de pellets 3D Systems hacen posibles”.

- Rahul Kasat, vicepresidente de Titan, 3D Systems

*Todas las imágenes de Cody Perhamus, cortesía de Model No.