Astech, Alloy Steel Technologies, Inc., una fundición de fundición en arena de acero y hierro con sede en Vassar, Michigan, ha pasado las últimas dos décadas aprovechando la tecnología, incluida la Fabricación aditiva por extrusión de pellets, para transformar su negocio.

Una fundición del siglo 21

Las fundiciones en los Estados Unidos enfrentan una serie de desafíos que incluyen una mayor competencia extranjera, presiones de precios y plazos de entrega, problemas de la cadena de suministro y escasez de trabajadores calificados. Astech, Alloy Steel Technologies, Inc., una fundición de acero y hierro en Vassar, Michigan, asumió los desafíos de frente e invirtió en innovación, como la Fabricación aditiva (AM), para lograr una ventaja competitiva.

Fundada en 1987, Astech dio un giro tecnológico al impulsar soluciones más progresistas con el nombramiento de Alan Bukach, un nuevo presidente visionario de la empresa, en 2005. Bukach ha trabajado con su equipo para transformar el negocio en una fundición verdaderamente moderna centrada en la innovación, la seguridad y la rentabilidad.

Instalaciones de Astech en Vassar, Michigan, EE. UU.

Aceptar el cambio

El liderazgo de Astech identificó las ventajas comerciales de llevar la producción de Patrón de forma interna con Fabricación aditiva y en 2018 invirtió en un trío de impresoras 3D de extrusión de filamento de formato medio (FFF). Si bien las impresoras demostraron rápidamente su valor para patrones de formato pequeño y mediano, la empresa carecía de una solución de AM interna para patrones de más de 24pulgadas en cualquier dimensión.

Con la tarea de encontrar una impresora de formato grande que satisficiera sus necesidades, el gerente de ingeniería de Astech, Bob Helwer, se sumergió en una extensa investigación en línea y asistió a varias ferias comerciales de AM. Ninguno de los sistemas que consideró parecía encajar bien hasta que asistió a una presentación en la conferencia de fabricación aditiva de la American Foundry Society en el otoño de 2018. El presentador fue Clay Guillory, fundador de Titan Robotics, fabricante de grandes impresoras industriales de extrusión de pellets 3D (adquirida por 3D Systems en 2022).

“No podía creer lo rápida que era [la impresora] y estaba seguro de que el video se había acelerado hasta que Clay mencionó en su presentación que el video se grabó en tiempo real”, recuerda Helwer. La velocidad y la economía de imprimir directamente a partir de pellets representaron una clara ventaja sobre los sistemas basados en filamentos de la competencia que había investigado.

El gerente de ingeniería de Astech, Bob Helwer, sostiene un Patrón impreso en la impresora D EXT Titan Pellet 3de la empresa.

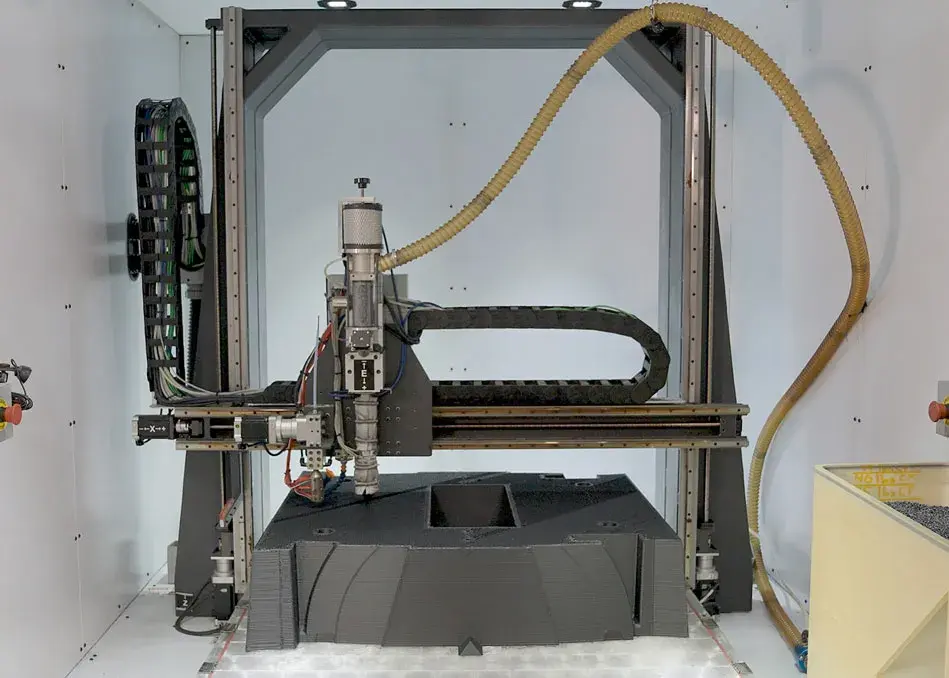

Helwer solicitó muestras de varios fabricantes de impresoras 3D de gran formato para comparar la calidad y el rendimiento. Después de validar dos impresiones de Patrón de muestra y visitar las instalaciones de fabricación de Titan en Colorado Springs, Colorado, Astech compró una impresora Titan Robotics Atlas (ahora llamada EXT 1070 Titan Pellet) 3D que se instaló en agosto de 2020. Gracias a su gran volumen de impresión, cámara de impresión industrial calefaccionada y sistema de extrusión de pellets probado, se convirtió rápidamente en una parte clave del proceso de producción de Patrón .

La creación tradicional de patrones para la fundición en arena implica cortar la forma deseada de madera, cartón rojo o aluminio. Por lo general, el diseño se corta con equipos de CNC, aunque algunos fabricantes de patrones siguen utilizando dibujos en papel y herramientas de corte manuales. Antes, Astech dependía de los talleres de Patrón especializados que utilizaban métodos tradicionales y, por lo general, esperaban de 4a6 semanas para la entrega de un Patrón. Al llevar la producción de Patrón a sus instalaciones con la fabricación aditiva, redujeron ese tiempo a solo 3-10 días.

Liderando el camino

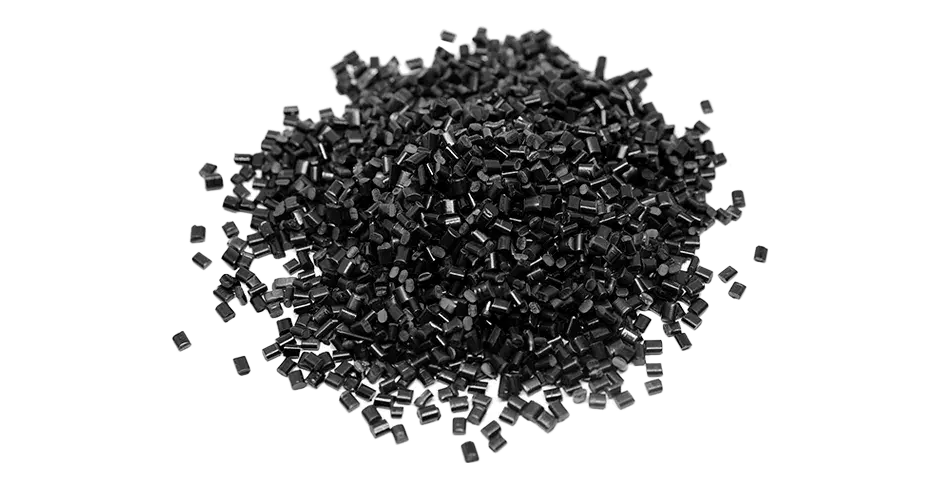

Se logró un retorno de la inversión positivo a los 18 meses de la instalación y, cuatro años después, la impresora Titan de Astech sigue funcionando con fuerza. La empresa utiliza pellets de ABS rellenos de fibra de carbono para sus patrones, un Material probado para aplicaciones de fundición con una durabilidad excelente. Helwer informa que algunos de sus patrones impresos en 3D han creado miles de impresiones sin signos de desgaste. El uso de una Boquilla 1mm con una configuración de resolución relativamente buena les permite mantener velocidades de impresión razonablemente altas y minimizar el postprocesamiento necesario antes del uso.

En la actualidad, Astech imprime en 3D aproximadamente el 90% de sus patrones. “La Fabricación aditiva interna se ha convertido en nuestro 'saldo secreto'. Nos da una ventaja sobre nuestros competidores en lo que respecta al precio de las herramientas, la precisión, la velocidad de producción y la capacidad de modificar trabajos existentes con tiempos de respuesta ultrarrápidos”, dijo Helwer. De hecho, las ventajas de velocidad y costo de la Fabricación aditiva han permitido a Astech crecer, aumentar su rentabilidad y seguir entregando productos de fundición de alta calidad a sus clientes.

El Patrón de carcasa de bomba de ABS CF impreso en 3D, pintado con moldes y montado en un matraz, listo para llenarse con arena de moldeo sin cocción.

El enorme núcleo de la carcasa de la bomba, producido con cajas centrales impresas en 3D.

Los empleados de Astech vierten acero fundido en un moldes de arena producido con patrones impresos en 3D.

Un empleado de Astech corta la compuerta de la carcasa fundida de la bomba.