Rodin Cars, un fabricante de automóviles con sede en Nueva Zelanda, está utilizando la impresora 3D de metal DMP Factory 500 de 3D Systems a gran escala para producir los componentes de titanio de su nuevo automóvil de carreras a medida, el Rodin FZERO. Con el rendimiento y la calidad como base de todas las decisiones de ingeniería, el automóvil está fabricado principalmente con fibra de carbono y titanio. La fabricación aditiva (AM) de metales de 3D Systems fue seleccionada como método de producción para todos los componentes complejos de titanio para permitir a Rodin Cars avanzar en el diseño y el rendimiento de todas las piezas, independientemente de su tamaño, incluida la caja de cambios secuencial de 8 velocidades – una novedad en la industria.

“Nuestro objetivo era hacer que cada componente de este automóvil fuera el mejor posible. El Rodin FZERO solo puede fabricarse con fabricación aditiva”.

- Adam Waterhouse, ingeniero principal, Rodin Cars

El desafío

CONSEGUIR PIEZAS IMPRESAS EN TITANIO A GRAN ESCALA Y DE ALTA CALIDAD

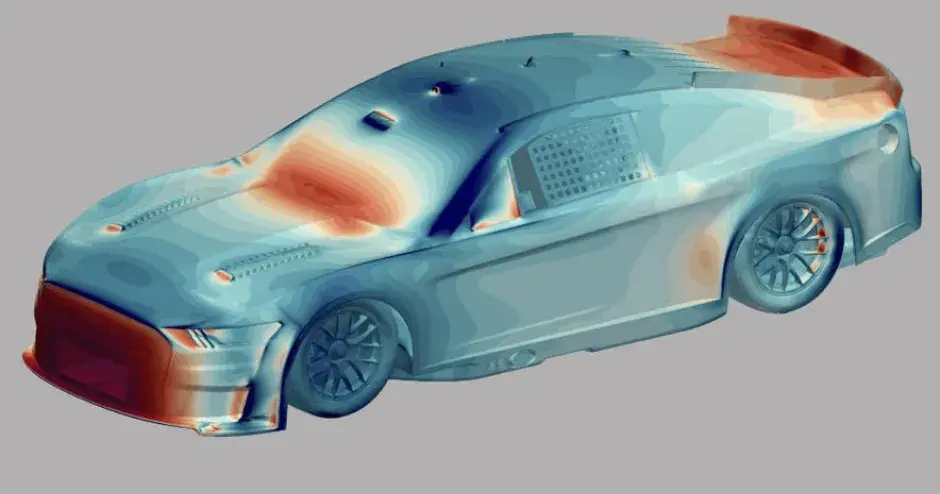

Con un peso final de apenas 650 kilogramos y una carga aerodinámica de 4000 kilogramos, el Rodin FZERO (“sin restricciones”) de un solo asiento está diseñado para rodar por un circuito más rápido que un piloto de Fórmula 1 actual. Gracias a la incorporación en cada componente de una ingeniería que cambia la industria, Rodin Cars se propuso lograr una optimización exhaustiva para ofrecer el componente definitivo para cada pieza.

Cuando se empezó a usar la fabricación aditiva de titanio en todo el automóvil, surgieron retos al aumentar el tamaño de las piezas, sobre todo de las de gran tamaño. Producir componentes como la caja de cambios según las especificaciones requería un volumen de construcción que superaba las capacidades de la mayoría de las impresoras de metal. Sin embargo, volver a los métodos convencionales de fundición de la caja de cambios en magnesio no era una opción, ya que tanto el método como los materiales no podrían cumplir con los objetivos de Rodin Cars. Para conseguir el hiperauto definitivo, las principales prioridades de Rodin eran optimizar el peso y la función mediante la fabricación aditiva (AM), y usar titanio por su valor como material de primera calidad, no corrosivo, que mantiene el máximo rendimiento y la apariencia con el paso del tiempo.

La solución

01 Innovación para crear una caja de cambios liviana

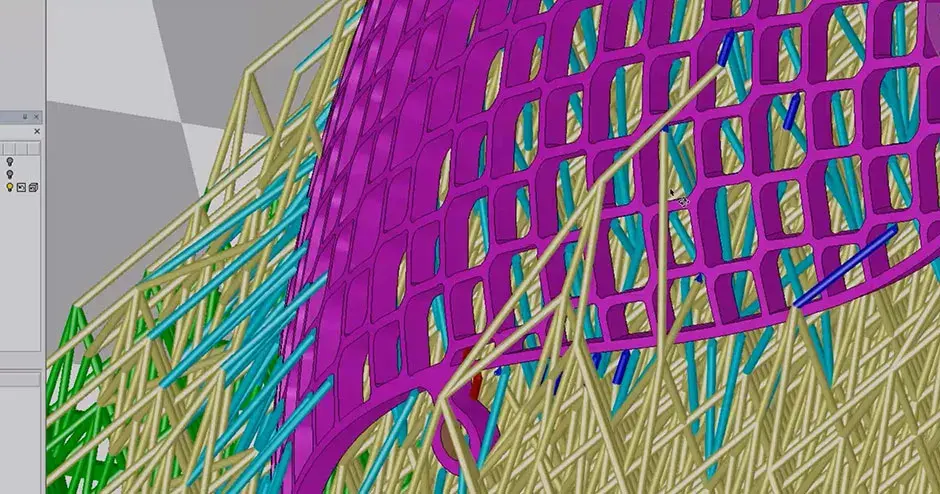

El primer paso para optimizar la caja de cambios fue crear un diseño a medida junto con el prestigioso fabricante de cajas de cambios Ricardo. Tras un exhaustivo trabajo con 3D Systems luego de adoptar por primera vez la AM, Rodin Cars compartió los conocimientos adquiridos con Ricardo e informó los beneficios y las capacidades únicas del diseño y la fabricación con aditivos. Rodin Cars necesitaba unas relaciones de transmisión y unas dimensiones de carcasa muy específicas, y sabía que solo podía producir su diseño mediante la AM. También fue una prioridad eliminar el exceso de masa, lo que permitió obtener paredes delgadas de apenas 2 mm de grosor en algunas zonas. Las dos empresas colaboraron en el diseño de las piezas en torno a la geometría optimizada que buscaba Rodin Cars, integrando galerías internas y canales de fluidos para ayudar a reducir la superficie de la caja de cambios final, que mide 400 mm x 650 mm x 300 mm.

Para producir piezas de titanio en AM con las dimensiones requeridas y características precisas, Rodin Cars eligió la impresión directa en metal (DMP) de 3D Systems por su funcionalidad única de gran formato, así como su calidad y capacidad de repetición demostradas.

02 Flujo de trabajo probado de Titanium

Optimizar la relación peso-potencia es fundamental para los vehículos de altas prestaciones. Por esto, la posibilidad de imprimir los complejos componentes metálicos en titanio era clave para la misión de Rodin Cars de ofrecer un rendimiento superior mientras que eliminaba la mayor cantidad de peso posible en todo el automóvil. La integridad del titanio como material no corrosivo también significa que ni el aspecto ni el rendimiento se degradarán con el tiempo, lo que era importante para el fundador de Rodin Cars, David Dicker.

Según Adam Waterhouse, ingeniero principal en Rodin Cars, cualquier componente metálico que no sea un tornillo se puede imprimir en 3D. “Se imprimieron todos los soportes y la caja de cambios”, dijo Waterhouse. “Es una gama enorme de piezas. Es un sistema mayormente impreso”. La caja de cambios definitiva de titanio se imprime en LaserForm Ti Gr23 (A) y solo pesa 68 kilogramos, incluidos los interiores de acero.

La solución completa para metales de 3D Systems incluye el software 3DXpert, un software todo en uno para preparar, optimizar y gestionar el flujo de trabajo de impresión en metal. Para cada uno de los materiales de 3D Systems LaserForm, este software incluye parámetros de impresión ampliamente desarrollados, que comprimen la experiencia de los ingenieros de 3D Systems dentro del flujo de trabajo. La arquitectura única del sistema de las máquinas DMP de3D Systems también está diseñada para permitir el uso de todo el material sin degradación.

03 Impresión 3D de metales a gran escala

Rodin Cars inicialmente tenía previsto dividir la caja de cambios en varios componentes más pequeños e imprimirlos internamente con sus antiguas máquinas ProX DMP 320. Para evitar este esfuerzo adicional , el equipo de ingeniería estaba entusiasmado por conocer el equipo de3D Systems, el DMP Factory 500, la única solución disponible de fabricación aditiva metálica escalable capaz de producir piezas grandes sin inconvenientes de alta calidad de hasta 500 mm x 500 mm x 500 mm. Gracias a esta nueva plataforma, la caja de cambios puede fabricarse como un conjunto de solo cuatro secciones que pueden producirse en una sola construcción.

El DMP Factory 500 presenta los mejores niveles de oxígeno de su clase (<25 ppm) y una atmósfera de impresión inerte para garantizar unas piezas excepcionalmente resistentes y precisas con una alta pureza química, y la capacidad de repetición necesaria para una producción en serie. Según Waterhouse, esta calidad se puso a prueba con las carcasas de paredes finas de la caja de cambios, que sólo miden dos milímetros de grosor.

“Estas impresiones demostraron ser extremadamente precisas", dijo Waterhouse. "En nuestra sección más grande, que es enorme, solo hubo una torsión de 0.2 grados en la pieza, lo que es realmente impresionante. Por no mencionar que tenemos todas las ventajas de los aditivos con los canales internos y las paredes increíblemente finas que serían imposibles de conseguir de otra manera”.

04 Experiencia en metales del Grupo de Innovación de Aplicaciones

Para acelerar el acceso a la impresión de metales a gran escala antes de la instalación de su propia DMP Factory 500, Rodin Cars trabajó con el Grupo de Innovación de Aplicaciones (AIG)de 3D Systems para conseguir imprimir la primera caja de cambios de titanio. El AIG de 3D Systems es un recurso global dotado de la experiencia y la tecnología necesarias para dar asistencia a las aplicaciones de AM en todos los sectores, y puede asesorar y ayudar en los proyectos en cualquier fase, desde el desarrollo de la aplicación y la ingeniería frontal, hasta la validación del equipo, la validación del proceso y la cualificación de la pieza.

3D Systems brindó a Rodin Cars una transferencia continua de conocimientos y tecnología desde que adoptó por primera vez la fabricación aditiva, ayudando a la empresa automovilística a aumentar su comprensión de los principios necesarios para tener éxito con el diseño y la producción de AM. Sin embargo, el cambio a un formato de impresión a gran escala requería un nuevo conjunto de prácticas óptimas. AIG de 3D Systems proporcionó servicios de ingeniería y desarrollo de aplicaciones para ayudar a Rodin Cars a probar su concepto, incluyendo la programación final de los cuatro componentes de la caja de cambios y la impresión de la primera caja de cambios. 3D Systems también facilitó los archivos de construcción programados y la transferencia de tecnología para acelerar el camino de Rodin Cars hacia el éxito de la impresión metálica a gran escala tras la instalación del DMP Factory 500 en las instalaciones de Rodin Cars.