NuVasive vio la oportunidad que brindaba la fabricación aditiva (AM) en 2015. La empresa de dispositivos ortopédicos reconoció que la funcionalidad única de AM de producir formas complejas y optimizadas podría abrir nuevos caminos para su diseño y fabricación de soluciones para la columna vertebral que sean mínimamente invasivas y que estén integradas en el procedimiento. El único inconveniente era que nadie de la empresa tenía experiencia en AM.

NuVasive sabía que debía asociarse con un proveedor de servicios y fabricación para el proceso de AM. Como resultado de esa colaboración, NuVasive aprovechó rápidamente las ventajas de la fabricación aditiva y pasó del diseño al mercado en poco más de un año con el lanzamiento de Modulus® en 2017, que ahora es una línea completa de implantes.

Elegir un socio para ganar experiencia

Incluso teniendo en cuenta el talento y la experiencia que tiene el equipo de NuVasive, el trabajo duro y la innovación estratégica son lo que permitieron que la empresa diseñara, calificara y comercializara con éxito una familia optimizada de implantes de AM en 14 meses. Esto no nos sorprendería si este fuera un producto fabricado de forma sustractiva: NuVasive tiene instalaciones de fabricación de 180 000 pies cuadrados en West Carrollton, Ohio, donde lleva a cabo una producción tradicional día tras día. La AM es otra historia, y la novedad del enfoque para la empresa y los trabajadores presentó desafíos únicos.

Al darse cuenta de que necesitarían asesoramiento externo, NuVasive comenzó por identificar varios criterios principales para elegir a un experto en AM. La calidad y confiabilidad de la tecnología de impresión 3D disponible no eran negociables. La empresa necesitaba asistencia de aplicaciones de software para fabricar un nuevo modelo con efectividad. Por último, buscó un socio que contara con credibilidad dentro de la industria de la AM y que pudiera crecer junto a NuVasive.

“No estábamos dispuestos a correr ningún tipo de riesgo en este sentido” afirmó Jeremy Malik, director de desarrollo de productos de NuVasive.

Luego de llevar a cabo una ardua investigación, NuVasive eligió a 3D Systems, junto con su tecnología de impresión directa en metal (DMP) y su equipo de ingenieros de aplicaciones y expertos en AM, para comercializar Modulus.

Ir del concepto a la comercialización

La filosofía de diseño detrás de la línea Modulus fue utilizar una nueva tecnología de manera significativa para ofrecer un producto final que no fuera nuevo sino innovador. Según NuVasive, el objetivo de la empresa era brindar un implante espinal óptimo sin hacer compensaciones en el proceso.

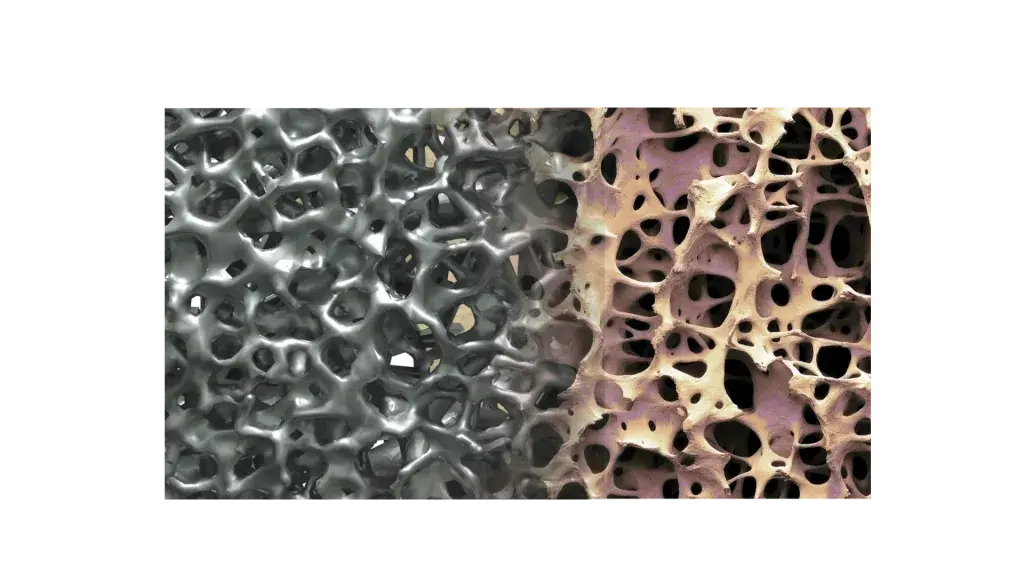

La línea Modulus equilibra la porosidad con la carga compartida, y cada uno de los SKU independientes está optimizado para mejorar la radiodensidad. Esto se logró mediante la optimización topológica, una estrategia de diseño basada en algoritmos que elimina el exceso de material que no cumple ningún rol estructural ni funcional. Un componente que ha sido optimizado topológicamente es más ligero sin que esto impacte de manera negativa en su resistencia. En el caso de la línea Modulus, la optimización topológica también facilita mejores características de imagen en implantes de todas las formas y tamaños, lo cual le brinda a los cirujanos una mejor visión de la fusión ósea durante el seguimiento. Además, la estructura optimizada de la retícula brinda una arquitectura completamente porosa que crea un entorno conductivo para el crecimiento óseo.

“Queríamos hacer cosas que antes no podíamos”, indicó Malik. “Este dispositivo es más que solo utilizar una nueva tecnología para introducirla al mercado; utilizamos una nueva tecnología para ayudar a impulsar mejores resultados clínicos para los pacientes”.

Juntas, las dos empresas generaron una serie de iteraciones de archivos para distintas maneras en que podrían imprimirse los dispositivos deseados, y 3D Systems brindó su experiencia crítica en la industria respecto a estrategias de impresión, metalúrgica y eliminación de polvo residual, entre otros aspectos desconocidos pero importantes de la AM.

“No sabíamos qué era lo que no sabíamos”, sostuvo Malik. “3D Systems nos ayudó en el aprendizaje del proceso aditivo y trabajó con nosotros para ordenar nuestro proceso más allá de la impresión. Tuvimos mucho diálogo abierto y esa comunicación fue clave para lograr el éxito”.

En el proceso, NuVasive aprovechó los Centros de Innovación para el Cliente (CIC) de 3D Systems. Estas instalaciones, y el acceso a los expertos que estos albergan, brindaron un ecosistema para soluciones de AM que incluía capacidades de diseño y fabricación junto a hardware, software y materiales de primera calidad. Los CIC de 3D Systems, al cubrir desde el desarrollo de aplicaciones e ingeniería frontal hasta la validación de equipos y procesos y la calificación y producción de piezas, ayudan a empresas con distintos niveles de experiencia a acelerar la innovación mediante la tecnología aditiva.

Desde el diseño hasta la producción, NuVasive fue capaz de aprovechar lo que ofrecía esta tecnología respecto a mejoras en la funcionalidad sin tener que hacer grandes inversiones iniciales.

Las dos empresas también colaboraron más allá de la optimización del diseño para lograr un flujo de trabajo de producción de AM calificado. Independientemente del historial de NuVasive de conseguir la autorización de la Administración de Alimentos y Medicamentos (FDA) para productos hechos de manera tradicional, utilizar un nuevo proceso trajo nuevos desafíos regulatorios únicos.

Según Malik, NuVasive abordó esos problemas aprovechando los datos de 3D Systems sobre la reproducibilidad de la fabricación para reforzar las justificaciones en su presentación frente a la FDA.

“3D Systems tenía clientes cuyos dispositivos se habían autorizado a través de la FDA, por lo que sabíamos que nos estábamos asociando con alguien que tenía experiencia de primera mano para ayudarnos a cumplir con esos requisitos”, dijo. “Fue una buena red de seguridad”.

Integrar lo aditivo a la cartera

En la actualidad, NuVasive es líder en AM y cuenta con una familia completa de implantes espinales impresos en 3D y autorizados por la FDA en el mercado. La línea Modulus es el resultado de un diseño cuidadoso y equilibra los beneficios de la porosidad y los requisitos de rendimiento de los dispositivos de fusión entre cuerpos.

Al final, a NuVasive le llevó aproximadamente 14 meses pasar del concepto a la comercialización de su línea de productos Modulus. Por más que este es un tiempo bastante estándar para los procesos de fabricación estándar, la empresa estaba feliz de haber sido capaz de mantener el mismo ritmo en su primera aplicación de AM.

“Construir un proceso de fabricación además de diseñar y construir tu producto es un compromiso importante”, dijo Malik. “Nos enorgullece haber tenido la habilidad de desarrollar ambas cosas, y confiamos en 3D Systems para ayudarnos a construir nuestros conjuntos de datos y justificaciones para poder salir al mercado”.

En cuanto a la fabricación e implementación de los productos, 3D Systems brinda flexibilidad en la cadena de suministro y cumple con los pedidos de producción en volumen internamente o mediante socios certificados, y también ayuda a los clientes a realizar la transición hacia la producción aditiva en sus propias instalaciones al transferirles conocimientos y tecnología.

NuVasive está empezando a hacer su propia impresión en 3D en titanio, y está utilizando tecnología DMP para prototipos de I+D y para entender mejor la manera en que funcionan las máquinas y así seguir perfeccionando su proceso de producción.

“Para nosotros ha sido una gran mejora tener esa funcionalidad en el centro”, dijo Malik. “Ahora tenemos un proceso de fabricación legítimo y estable y la capacidad para mejorar continuamente en el futuro”.

Este contenido apareció originalmente en BONEZONE®, bonezonepub.com.