Point Designs es una empresa innovadora en el campo del diseño de prótesis parciales de manos y proporciona soluciones de dedos artificiales resistentes a través de una combinación de fabricación aditiva (AM), diseño mecánico y atención clínica. Fundada por investigadores del Laboratorio de Desarrollo de Biomecatrónica de la Universidad de Colorado, Point Designs empezó a necesitar ayuda cuando la demanda de sus productos superó la capacidad interna. Al elegir a 3D Systems como su socio de producción, Point Designs resolvió su problema de suministro y avanzó en su proceso de desarrollo de productos. A través de una estrecha colaboración con los expertos de 3D Systems, la empresa empezó a reemplazar el acero por el titanio en apenas seis meses, mejoró la eficiencia del flujo de trabajo y adquirió conocimientos valiosos para desarrollar su cartera de productos.

“Desde que trabajamos con 3D Systems, hemos perfeccionado nuestro protocolo de diseño internamente. 3D Systems nos ha aportado nuevas perspectivas y conocimientos para optimizar nuestros diseños para la impresión 3D de gran volumen, mejorar los métodos de postprocesamiento y aumentar el rendimiento de los componentes de alta precisión de cada placa de impresión”.

- Levin Sliker, cofundador y CEO de Point Designs

El desafío

ASOCIACIÓN PARA AUMENTAR LA PRODUCCIÓN DE COMPONENTES PROSTÉTICOS PARCIALES DE MANOS MEDIANTE FABRICACIÓN ADITIVA

Con un acceso temprano a los recursos de laboratorio de la Universidad de Colorado, Point Designs creó su solución Point Digit considerando la impresión 3D desde el principio. Sin embargo, a medida que esta solución fue ganando popularidad, la empresa empezó a necesitar un socio que la ayudara a aumentar su capacidad. La trayectoria de 3D Systems en la fabricación de dispositivos médicos, su experiencia en impresión de titanio repetible de alta calidad y el profundo conocimiento de las tecnologías y los procesos de AM guiaron la decisión de Point Designs. Juntas, las empresas adaptaron la solución Point Digit al titanio y aceleraron su tiempo de comercialización para elaborar componentes funcionales, estéticos y optimizados.

La solución

01 Colaboración para mejorar el diseño para la fabricación aditiva

Cuando Point Designs ideó su solución Point Digit, aprovechó los beneficios del diseño para la fabricación aditiva (DfAM) creando formas orgánicas, estructuras semihuecas y ensamblajes in situ. Este tipo de características solo son posibles gracias a la AM y son una razón convincente por la que muchos utilizan la tecnología, que permite diseñar las piezas específicamente para su función prevista y con un peso y un ensamblaje reducidos. Sin embargo, lograr una impresión 3D exitosa puede ser complicado, especialmente cuando el producto definitivo tiene mecanismos detallados con tolerancias estrictas. Según Levin Sliker, CEO de Point Designs, trabajar con 3D Systems ayudó a su equipo a mejorar sus diseños y optimizarlos para el proceso de impresión.

Una característica fundamental de la AM que utiliza Point Designs es una bisagra del mismo material, que se imprime como un ensamblaje in situ y permite la rotación para un movimiento más natural. Sliker dice que la posibilidad de imprimir este ensamblaje en el lugar es un beneficio increíble porque los componentes de la bisagra no solo son pequeños, sino que también son componentes internos. “Ensamblarlos de otra manera sería difícil, o incluso imposible”, afirma Sliker. “No solo tomaría mucho tiempo, sino que también sería necesario hacer un seguimiento de algunas piezas diminutas. Imprimir todo en el lugar con una bisagra del mismo material realmente simplifica el ensamblaje y la fabricación”.

02 Asesoría para una estrategia de impresión optimizada para la producción en masa

A pesar del breve plazo para el lanzamiento del producto, Point Designs tuvo que superar algunos desafíos relacionados con el diseño cuando comenzó a trabajar con 3D Systems, en particular respecto de la orientación de las piezas. Point Designs había elegido la orientación de impresión existente para que se adaptara a las dimensiones importantes y las tolerancias restringidas de sus piezas finales. Sin embargo, esta orientación no se optimizó para la producción a escala. 3D Systems y Point Designs trabajaron juntas para diseñar una nueva estrategia de impresión que permitiera elaborar una cantidad considerablemente superior de piezas en una sola impresión teniendo en cuenta los procesos posteriores. Para evitar marcas de soportes en superficies importantes, las dos empresas trabajaron juntas en la creación de estructuras de apoyo que fueran fáciles de quitar, así como en técnicas de postprocesamiento para brindar el acabado deseado en dichas superficies.

“Colocar las piezas en otra dirección nos permitió duplicar la cantidad de piezas que podíamos producir en una sola placa de impresión”.

- Levin Sliker, cofundador y CEO de Point Designs

03 Transición al material de titanio de calidad superior

Cuando Point Designs buscaba un socio de fabricación, su principal preocupación era la capacidad. Sliker dice que, al elegir a 3D Systems, la incorporación del titanio fue un plus. Pero Point Designs no fue el único que se benefició. Jeff Soelberg es un usuario final de la solución Point Digit y ha usado las versiones de acero y titanio. Con una reducción del 30 % del peso gracias al nuevo material, notó la diferencia de inmediato. Soelberg dijo que, cuando utilizaba el dispositivo de acero, sentía como si llevara una pequeña pesa: “la prótesis de titanio se siente mucho más liviana y natural”, afirmó.

Más allá de la reducción del peso, el material y el diseño de estos dispositivos han recibido una gran cantidad de comentarios positivos de los usuarios finales porque ofrecen resistencia, durabilidad y son fáciles de limpiar. Los usuarios pueden utilizar las prótesis en cualquier entorno donde usarían los dedos. Soelberg dijo que, con la práctica, volvió a hacer el 95 % de las actividades que realizaba antes del accidente.

En la transición de los materiales, 3D Systems ayudó a Point Designs a afrontar desafíos específicos del titanio, compartiendo conocimientos que se reflejarán en futuros proyectos. Uno de los principales aportes fue el asesoramiento en el diseño para adaptarse a la reducción del titanio. “Al trabajar con el equipo de 3D Systems, definitivamente hemos mejorado nuestro proceso de diseño para productos existentes y futuros, de modo que el próximo producto sea más fácil de implementar y resulte más rápido lograr un archivo de diseño listo para la producción en masa”, dijo Sliker.

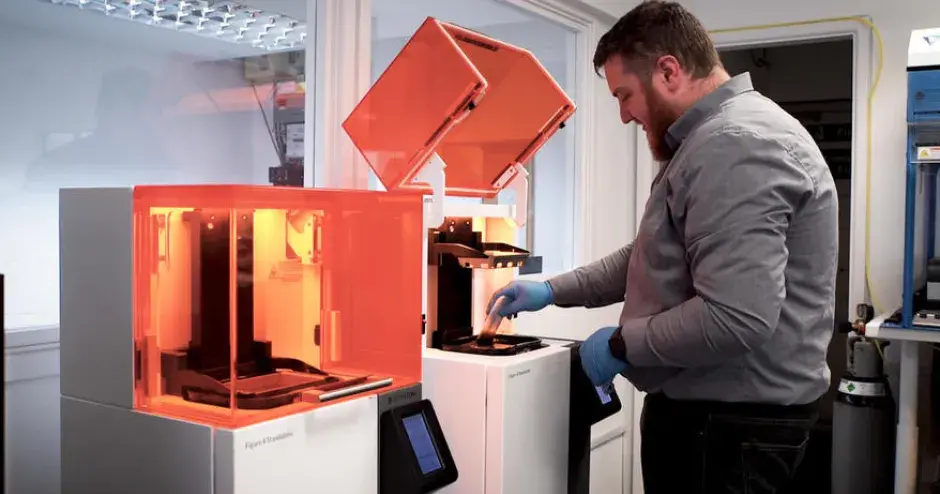

La solución Point Digit 2.0 para titanio se imprime utilizando la tecnología de impresión directa en metal (DMP) de 3D Systems y el material LaserForm Ti Gr23 (A), que cuenta con los mejores niveles de oxígeno de su clase (<25 ppm) y una atmósfera de impresión inerte, lo que garantiza piezas fuertes y precisas con alta pureza química y capacidad de repetición. Al utilizar el mismo paquete de datos digitales por pieza, las máquinas de 23D Systems facilitan la escalabilidad de la producción al proporcionar los mismos resultados en todas las máquinas de DMP sin desviaciones globales.

04 Reducción de ensamblaje

Point Designs y 3D Systems colaboran en cuatro productos, cada uno compuesto por varios componentes impresos en 3D y disponibles en diversos tamaños para un total de 17 SKU y 107 componentes únicos. Una vez que Point Designs recibe las piezas impresas de 3D Systems, el equipo de Point Designs las ensambla utilizando una combinación de componentes estándar y personalizados. Después del ensamblaje, Point Designs entrega sus productos a un técnico ortopédico que crea un encaje protésico personalizado para cada usuario.

“El hecho de que el Grupo de innovación de aplicaciones de 3D Systems pudiera asistirnos mediante la impresión con su propia tecnología fue de gran ayuda para nosotros”, afirma Sliker. “El conocimiento que tiene 3D Systems de las funcionalidades de sus máquinas demostró ser único dentro de la industria y ha permitido que esta asociación crezca”.

En cuanto a la resolución de su problema de suministro, Griffin Drye, especialista en desarrollo empresarial de Point Designs, dice que desde que trabajan con 3D Systems, las empresas han establecido un ritmo de producción confiable y Point Designs no ha tenido ningún pedido de productos pendiente, lo que es un logro realmente importante. Esto ha sido posible a través de la comunicación estrecha y abierta entre Point Designs y 3D Systems, que permitió que cada una conociera los plazos de la otra en pos de una previsión y planificación precisas. Tras el exitoso lanzamiento de Point Digit 2.0, un dispositivo médico de Clase I, Point Designs aspira a numerosas propuestas prostéticas más con ayuda de la experiencia de 3D Systems.