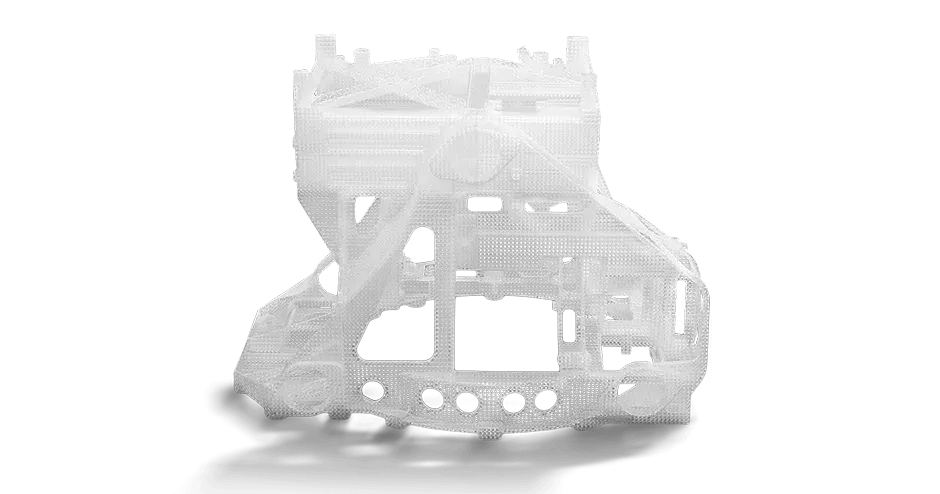

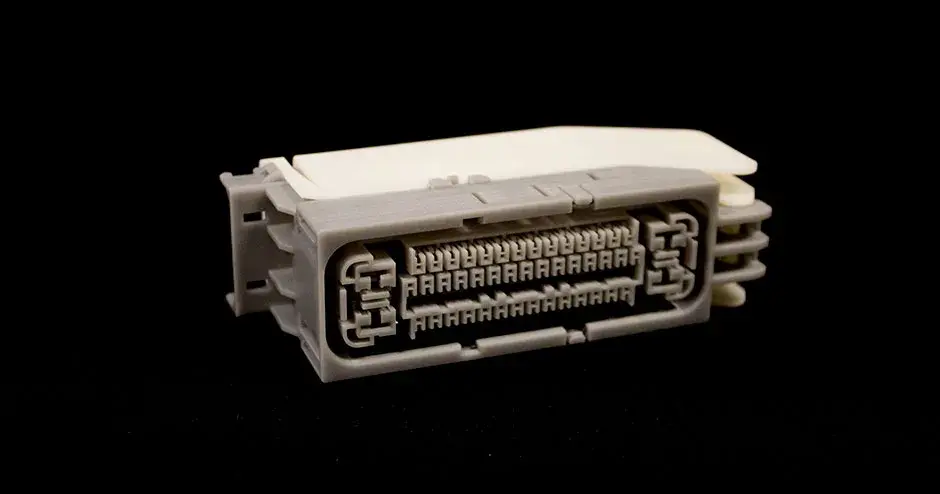

SLA es un factor determinante de precisión y exactitud, por lo que se suele usar cuando la forma, el ajuste y el ensamblado son fundamentales. Las tolerancias de las piezas de SLA suelen ser de menos de 0,05 mm, y SLA ofrece el acabado de la superficie más suave de cualquier proceso de fabricación aditiva. Teniendo en cuenta la calidad que se puede alcanzar con SLA, es particularmente útil para crear patrones de fundición altamente precisos (p. ej., para moldeado por inyección, fundición y colado al vacío) así como prototipos funcionales, modelos de presentación y pruebas de forma y ajuste. La tecnología de SLA es extremadamente versátil y se puede usar en cualquier cantidad de áreas donde la precisión sea fundamental.

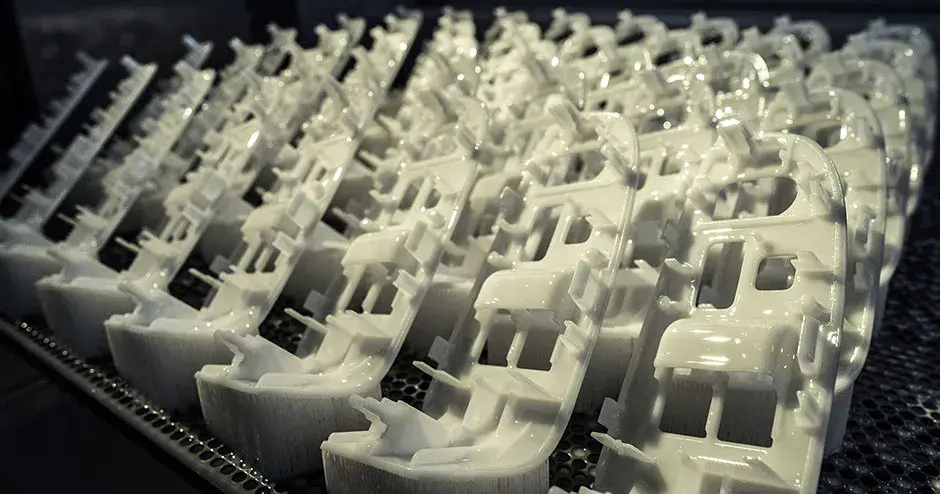

SLA también ofrece una ventaja de velocidad cuando se requieren diversos prototipos funcionales o acceso rápido a patrones de fundición. La combinación ganadora de velocidad y precisión de SLA la convierte en una excelente opción para evaluar prototipos. La precisión de SLA significa que sus impresiones son fieles al diseño definitivo, lo que le permite identificar y corregir fallas de diseño, colisiones y posibles obstáculos de la fabricación masiva antes de que comience la producción. SLA proporciona características comparables a las piezas normalmente maquinadas a partir de polipropileno o ABS para la producción de volumen bajo a medio, y no requiere de la lenta y costosa repetición de herramientas para la personalización o en el caso de que se requieran cambios de herramientas. Además, SLA permite reducir los costos de materiales, ya que la resina sin usar permanece en el recipiente para proyectos futuros.

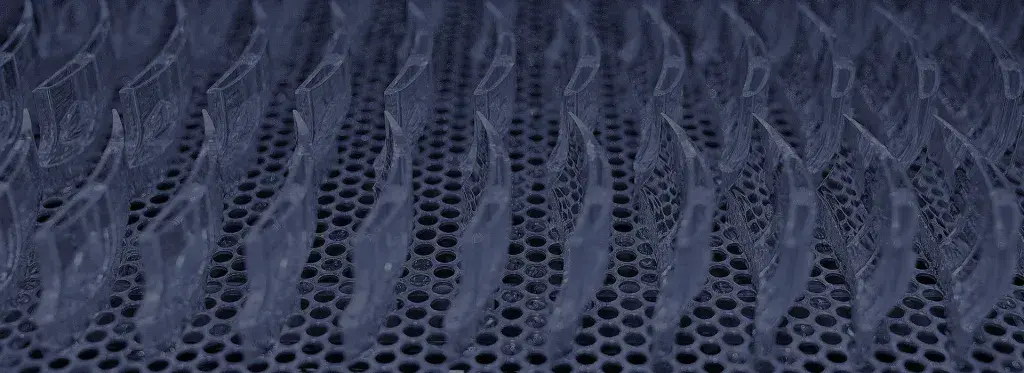

Debido a que las piezas de SLA pueden requerir estructuras de soporte, a menudo exigen postprocesamiento, lo que genera oportunidades para nuevas características de las piezas. Las piezas de SLA se pueden pulir al vapor, granallarse o arenarse, e incluso se pueden galvanizar con metal, como níquel. El galvanizado no solo aporta una resistencia significativa a las piezas de SLA, sino que también las convierte en conductoras eléctricas y las hace más estables dimensionalmente en los ambientes húmedos.