¿Qué es la impresión directa en metal?

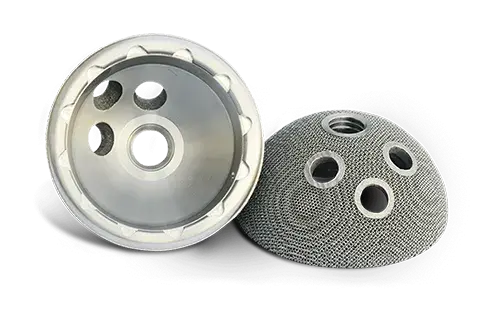

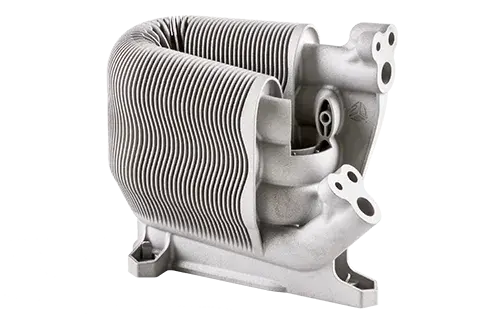

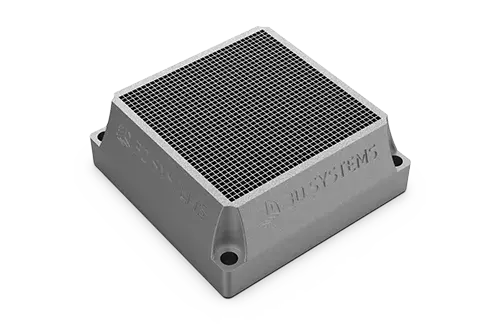

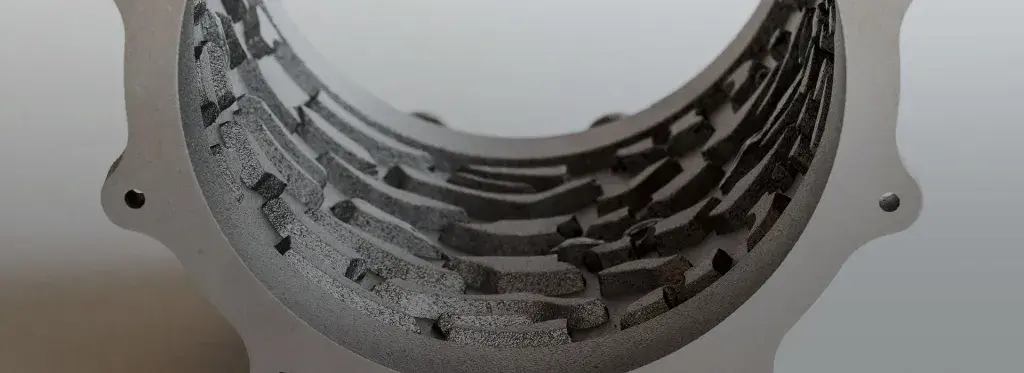

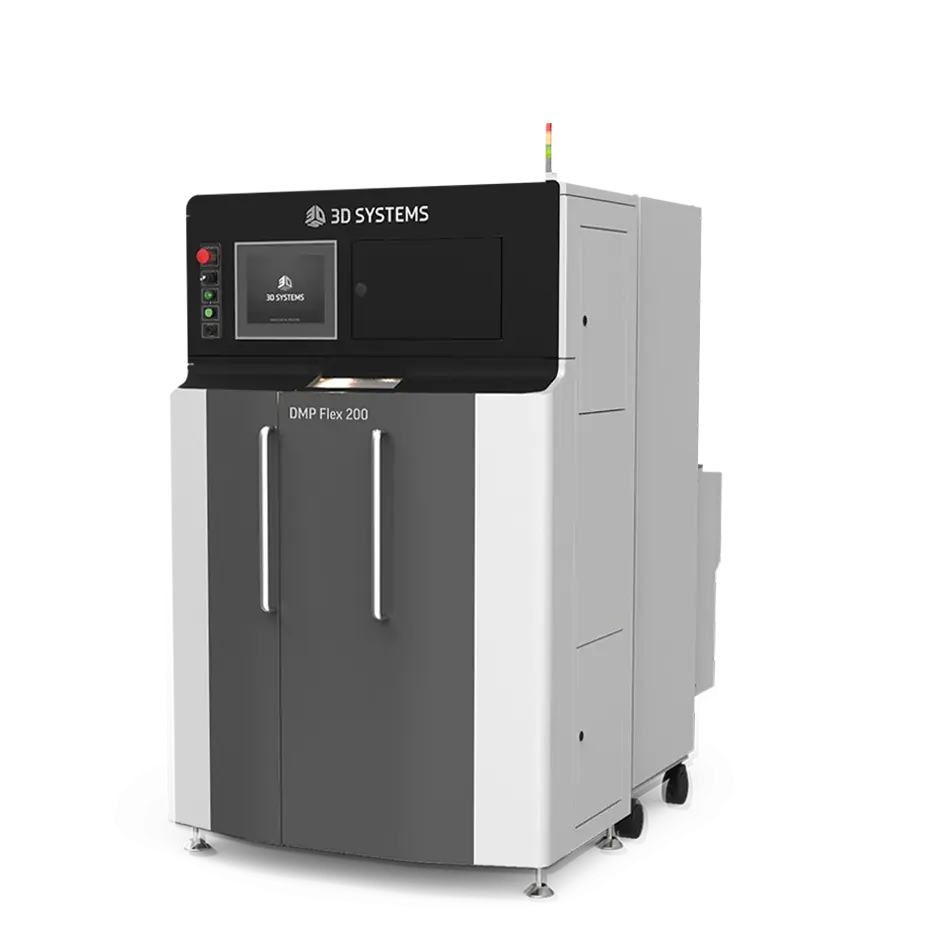

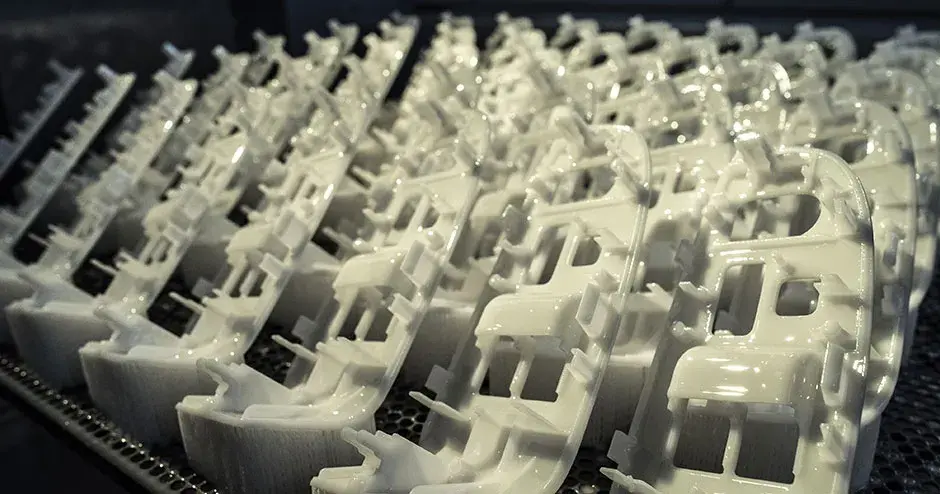

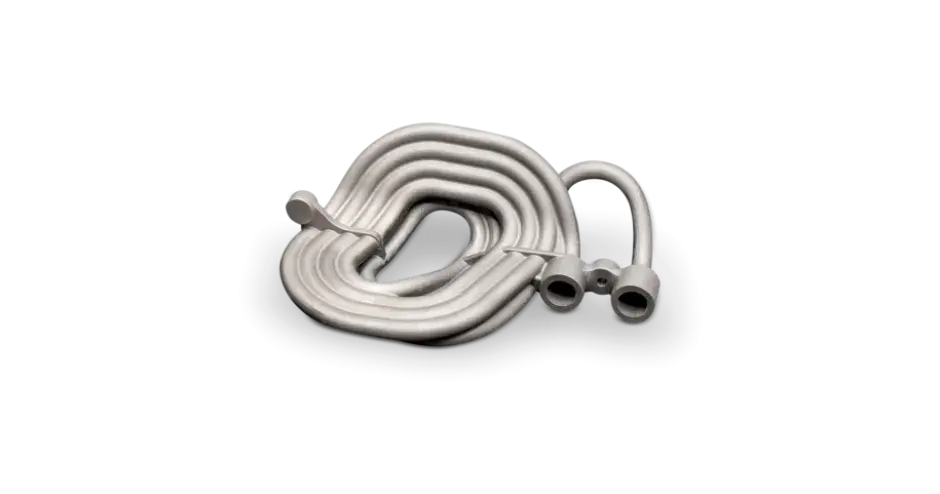

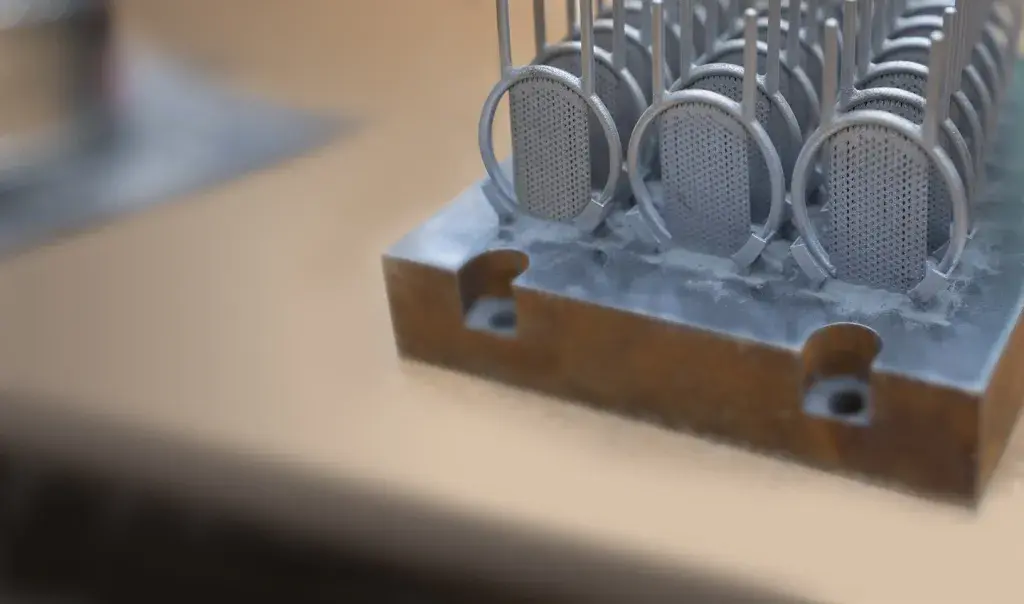

La impresión directa en metal (DMP), también conocida como sinterización directa de metal por láser (DMLS), es una tecnología de fabricación aditiva que produce piezas de metal complejas y de gran calidad a partir de datos CAD 3D. En la máquina, se dirige un láser de gran precisión hacia partículas de polvo metálico para acumular, de forma selectiva, capas finas horizontales de metal, una tras otra. Esta tecnología puntera permite producir piezas de metal con geometrías difíciles que no sería posible elaborar con tecnologías de fundición o sustractivas tradicionales. Hay disponible una gran diversidad de metales funcionales para imprimir todo tipo de diseños, desde prototipos hasta series de producción de hasta 20 000 unidades.