En su libro superventas del 2000, Malcolm Gladwell define un punto culminante como “el momento de punto crítico, crucial y de quiebre”.

Según esta definición, la impresión directa en metal (DMP) se encuentra al borde del precipicio a medida que se traslada rápidamente de la creación de prototipos a la producción de aplicaciones reacias al riesgo con misión crítica en los sectores aeroespacial y de defensa, donde nada está librado al azar.

La alianza a largo plazo entre 3D Systems y Thales Alenia Space evidencia la amplia aceptación para aprovechar la DMP en componentes aeroespaciales.

Thales Alenia Space, con oficinas en Toulouse, Francia, es uno de los proveedores aeroespaciales líderes en el mundo, con ventas de hasta 2 mil millones de euros en 2014. La empresa cuenta con 7500 empleados en ocho países y se especializa en telecomunicaciones y navegación espaciales, observación de la Tierra e infraestructuras orbitales y de exploración.

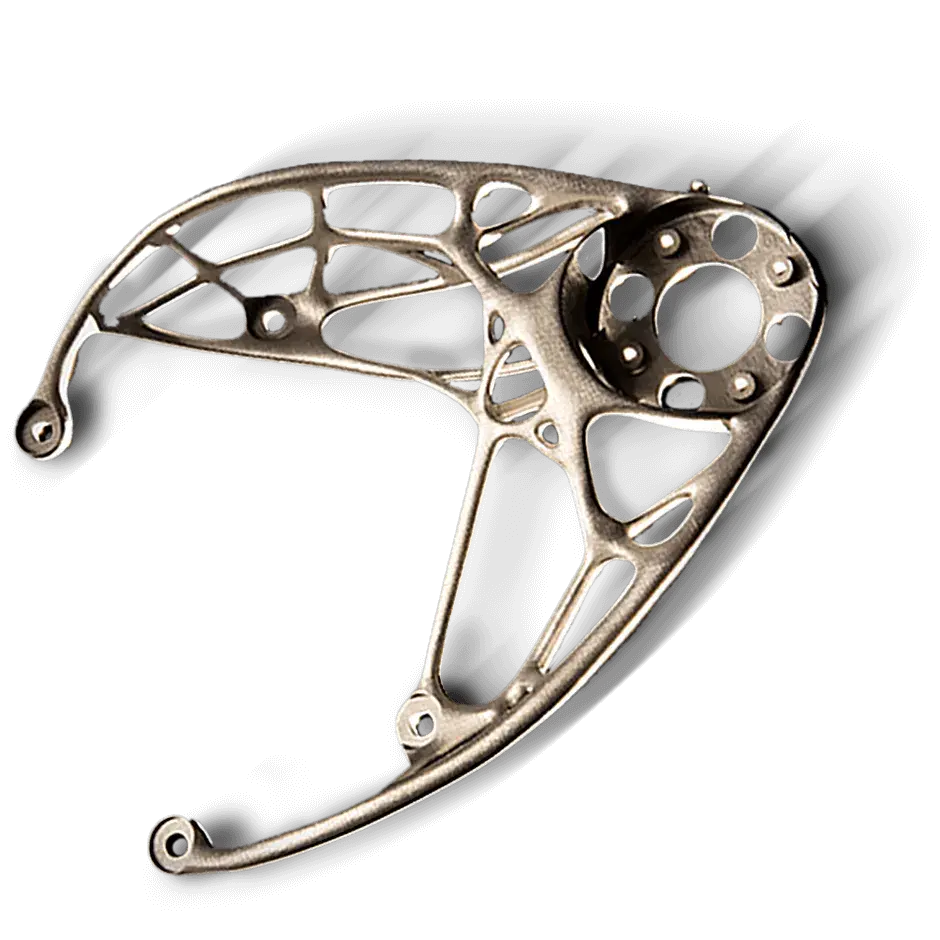

La producción de soportes para antenas (190 x 230 x 290 mm) en satélites geoestacionarios de telecomunicaciones refleja la colaboración entre 3D Systems y Thales Alenia Space. Ahora, la impresión directa en metal está preparada y se encuentra completamente disponible para las aplicaciones aeroespaciales de titanio de Thales Alenia Space. En estos momentos, el 80 % de las partes metálicas se producen con impresiones en 3D para determinados productos, como satélites. Esto reemplaza las piezas de fabricación tradicional.

Conocimientos rápidos y eficaces

Thales Alenia Space trabajó con el equipo de Fabricación a demanda de 3D Systems en Bélgica para diseñar e imprimir los soportes LaserForm Ti Gr5 (A) y garantizar que se cumplan todos los aspectos de calidad y tolerancias.

El servicio de diseño y fabricación en 3D, Fabricación a demanda, se ofrece a través de 3D Systems, proveedor líder en el mundo de piezas únicas y diseñadas a medida con cotización inmediata en línea, experiencia en diseño e impresión en 3D, y asistencia comprobada en posmecanizado para entregar piezas de aviación validadas.

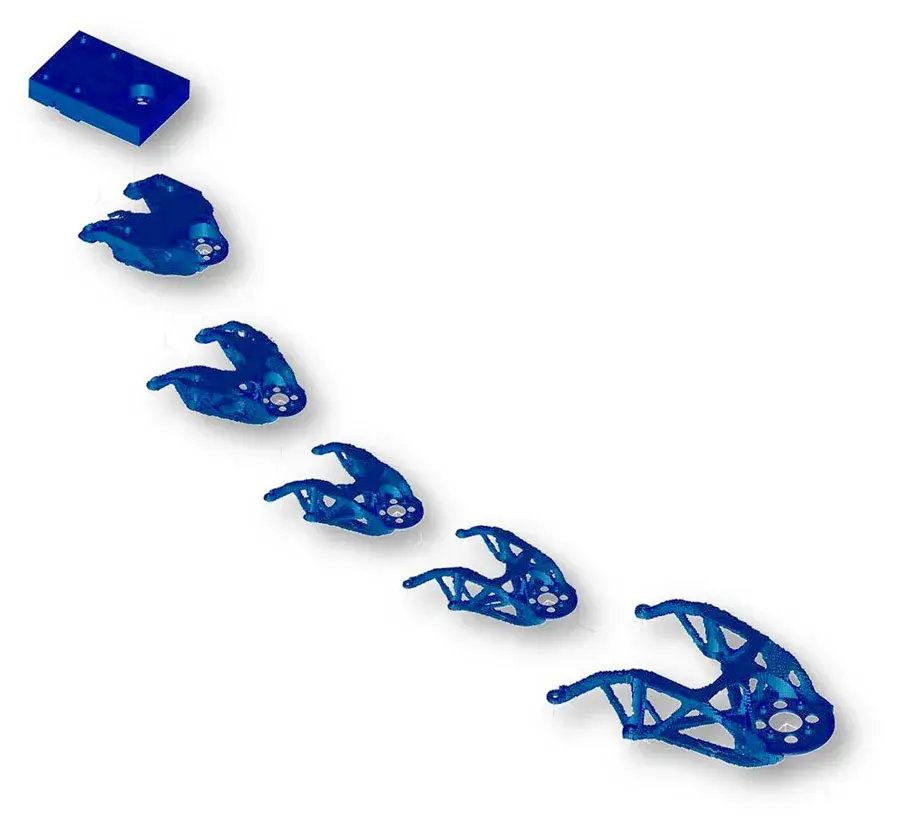

Mediante la aplicación de un diseño para enfoque de fabricación, Thales Alenia Space y 3D Systems trabajaron en conjunto para aplicar la optimización de topología al proceso de impresión en 3D. Esta optimización determina el diseño más eficiente del material para satisfacer las especificaciones de rendimiento de una pieza. Además, tiene en cuenta el espacio permitido, las cargas que se tratarán, las condiciones límites y otros factores de ingeniería crítica.

Como cada uno de los cuatro soportes para satélite se colocó sobre los bordes reflectores de la antena y se atornilló a un revestimiento moldeado, era necesario un diseño individual.

Demostración de utilidad

3D Systems desarrolló los soportes de antena con la máquina 320 ProX DMP de 3D Systems. La 320 ProX DMP está diseñada para producir piezas metálicas muy resistentes. Emplea una arquitectura completamente nueva que simplifica la configuración y ofrece la versatilidad necesaria para desarrollar todo tipo de geometrías para piezas en titanio (grados 1, 5 y 23), aleaciones de alto rendimiento en níquel y acero inoxidable 316L.

Los modelos de fabricación intercambiables ofrecen una mejor versatilidad para las aplicaciones y menor tiempo de inactividad en el momento de cambiar entre diversos materiales de las piezas. Una cámara de vacío controlado garantiza que cada pieza se imprima con la pureza química, la densidad y las propiedades comprobadas del material.

En la ProX DMP 320, los niveles sumamente bajos de 02 representan ventajas clave, como una mejor conservación de la calidad del polvo, ausencia de microoxidaciones en piezas y menores intersticios de óxido durante la impresión, y mejores propiedades mecánicas para las aleaciones sensibles al O2, como el titanio.

Mejores piezas producidas en la mitad del tiempo

La combinación de la experiencia de 3D Systems y las funcionalidades avanzadas de la ProX DMP 320 ofreció exactamente lo que Thales Alenia Space necesitaba en la mitad del tiempo que le hubiera requerido a la fabricación tradicional.

Los soportes de titanio desarrollados mediante DMP son un 25 % más ligeros que los soportes fabricados mediante medios tradicionales y ofrecen un mejor índice de resistencia al peso.

Los costos de producción se redujeron considerablemente, y el tiempo total entre el pedido y el envío (incluida la preparación del archivo, la impresión en 3D, el tratamiento con calor, el acabado, el fresado CNC, el análisis de control de calidad, la limpieza y la trazabilidad de datos) fue de entre cuatro y cinco semanas, en comparación con las 10 semanas a través de métodos tradicionales.

Impulsamos la adopción de DMP

Los soportes de fijación para antenas satelitales son solo el comienzo de la colaboración de DMP entre 3D Systems y Thales Alenia Space. En 2015, 3D Systems desarrolló más de 50 componentes espaciales para tres dispositivos de comunicación satelital y geoestacionaria de Thales Alenia Space. Según Florent Lebrun, especialista de fabricación aditiva para aplicaciones de antenas, Thales Alenia espera para el 2016 duplicar la producción con la DMP de 3D Systems.

La colaboración entre 3D Systems y Thales Alenia Space representa la creciente adopción de tecnología de DMP por parte de organizaciones aeroespaciales y de defensa en todo el mundo. Parece que solo será cuestión de tiempo antes de que la DMP se convierta en la tecnología predominante, además de los procesos tradicionales de fabricación en metal que complementa.