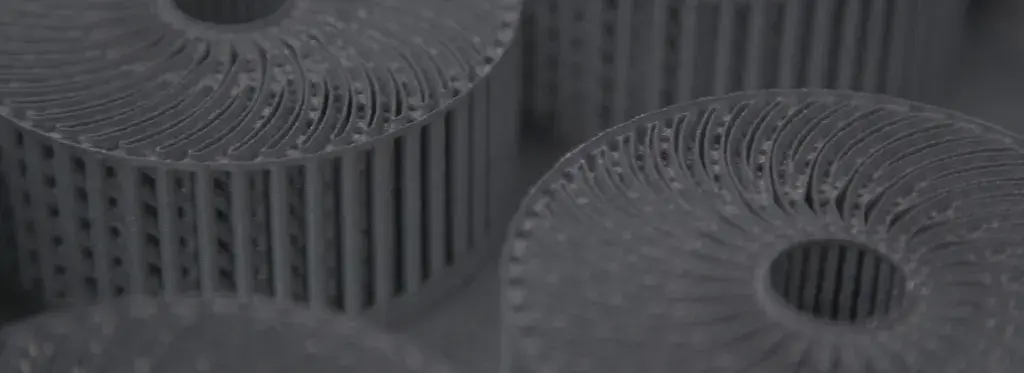

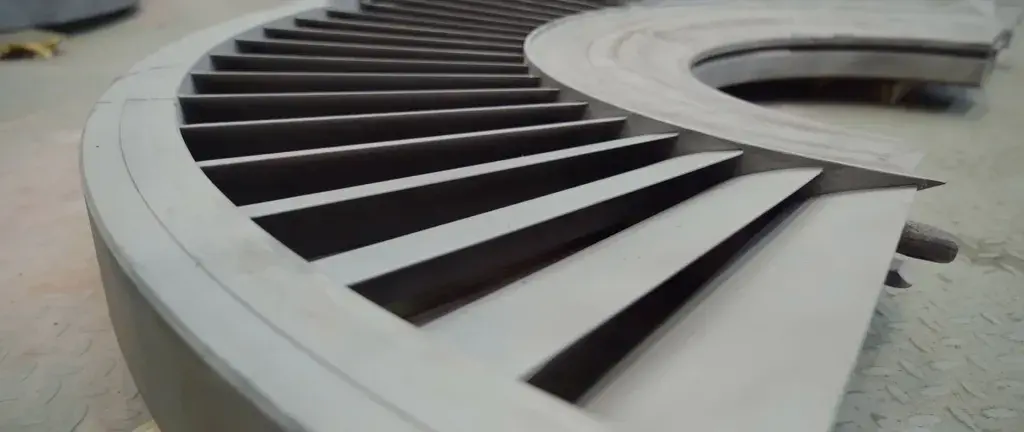

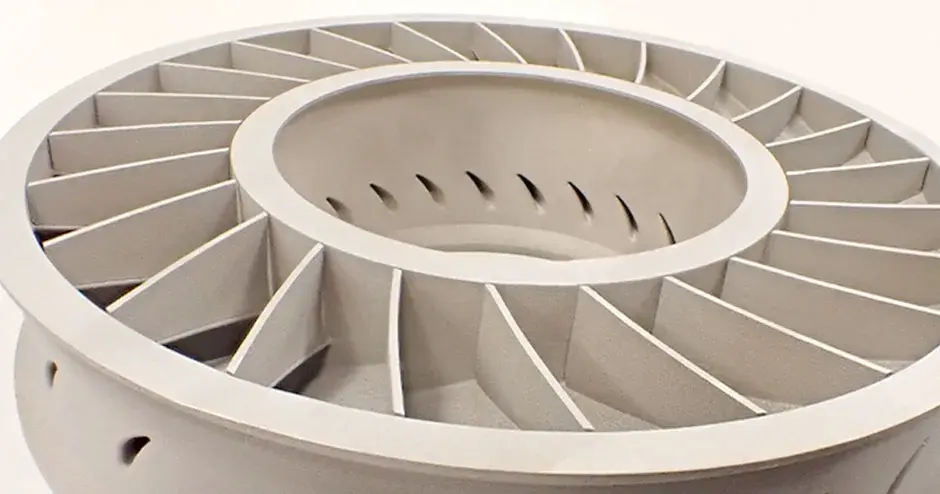

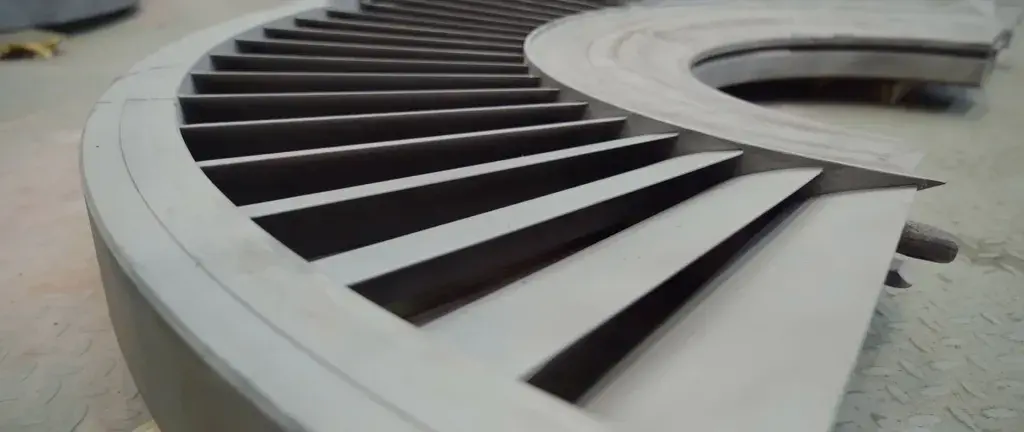

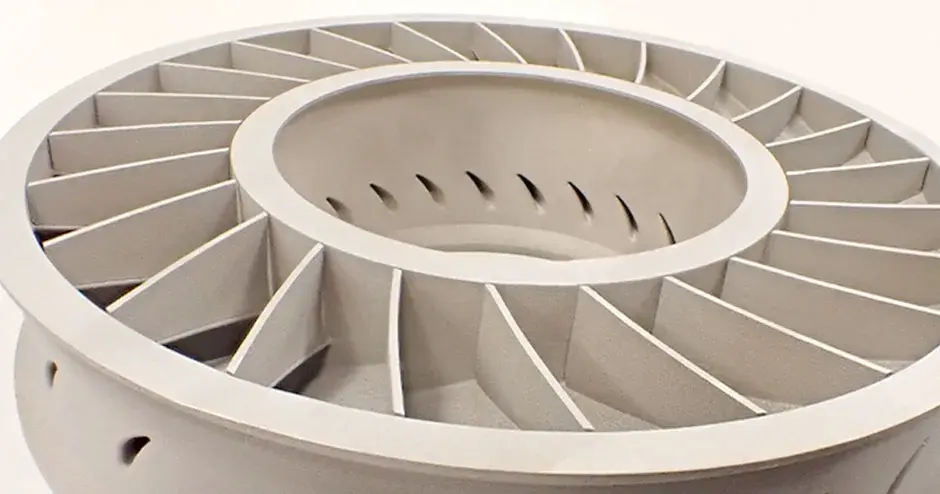

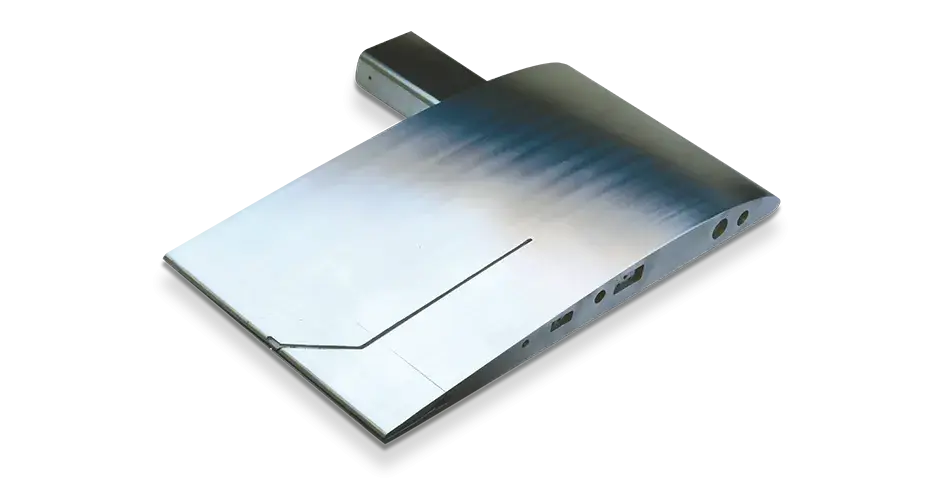

Las piezas utilizadas en la turbomaquinaria deben soportar cargas térmicas y estructurales intensas. Las máximas exigencias de rendimiento a nivel de la pieza se encuentran dentro de las zonas calientes de la turbomaquinaria y dentro de este grupo se encuentran las aspas del estátor de la turbina y el compresor, y los estátores integrados. Las soluciones de fabricación aditiva (AM) de 3D Systems permiten reducir los puntos de falla generados por los ensamblajes de la fabricación compleja tradicional mediante la consolidación de varias piezas en una, lo que mejora el rendimiento y la confiabilidad, y reduce la mano de obra.

Para ofrecer máxima eficiencia y confiabilidad, los componentes fundamentales de las turbinas de gas requieren canales de enfriamiento internos complejos que son difíciles de mecanizar. Nuestras soluciones permiten generar un enfriamiento de conformación óptimo que mejora el rendimiento térmico.

El Grupo de innovación de aplicaciones (AIG) de 3D Systems guía a los clientes desde el concepto de diseño hasta la producción de productos y la transferencia de tecnología a la fabricación escalable. Ofrecemos servicios de consultoría completos para DfAM (diseño para la fabricación aditiva), que incluyen la optimización de geometrías de componentes, optimización de costos y producción, planificación de fabricación aditiva y experiencia con una amplia gama de tecnologías de acabado y postprocesamiento.

Gracias a nuestra amplia gama de tecnologías avanzadas de fabricación aditiva, materiales y soluciones de software, podemos entregar piezas metálicas impresas en 3D de 500 x 500 x 450 mm con tolerancias estrictas y con propiedades excepcionales del material. Para la microfusión de cualquier superaleación, puede imprimir patrones de hasta 1500 mm de largo.

Gracias a nuestras instalaciones de producción, podemos ser su brazo de fabricación ágil y ayudarlo en la transición de la creación de prototipos a la producción, a la vez que le ofrecemos una mayor capacidad y flexibilidad en la cadena de suministro.

Los procesos digitales y las nuevas tecnologías de fabricación aditiva están equilibrados para permitir un gran ahorro de tiempo y costos: los flujos de trabajo de producción que tradicionalmente llevan semanas se pueden hacer en cuestión de horas.

Descargue este libro electrónico para descubrir cómo reducir la cantidad total de piezas, optimizar la producción y aumentar el rendimiento de las piezas mediante la fabricación aditiva en metal.

Diseñe, pruebe y produzca piezas de metal con impresión 3D que simplemente no son posibles con la fabricación estándar. Cree estructuras livianas y de alta resistencia y desarrolle nuevas capacidades. Lea la Guía de diseño de impresión en metal para obtener información invaluable.

Fabricación aditiva (AM) en metal robusta y de gran calidad con administración de polvo integrada

Resistencia a la oxidación, corrosión y temperaturas extremadamente altas

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

Software integrado todo en uno para la fabricación aditiva industrial

Excelente resistencia a la corrosión, gran fortaleza y resistencia al calor

Todos los beneficios de la impresión 3D de SLA en formato extragrande

Reduzca al mínimo las inspecciones secundarias en la fabricación aditiva en metal con el análisis automatizado validado

Monitoreo de procesos en tiempo real que permite tomar decisiones informadas sobre la calidad del producto

Alta resistencia, bajo peso, excelente biocompatibilidad, menor cantidad de oxígeno que el Gr. 5