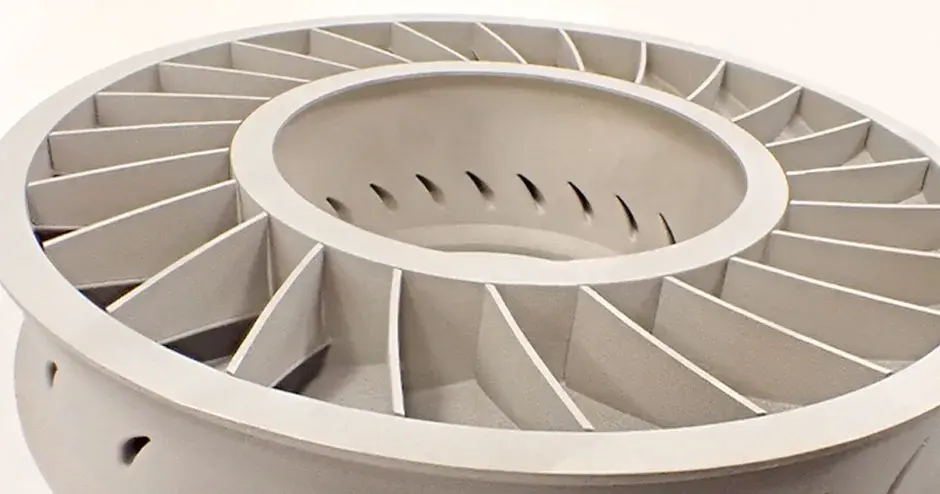

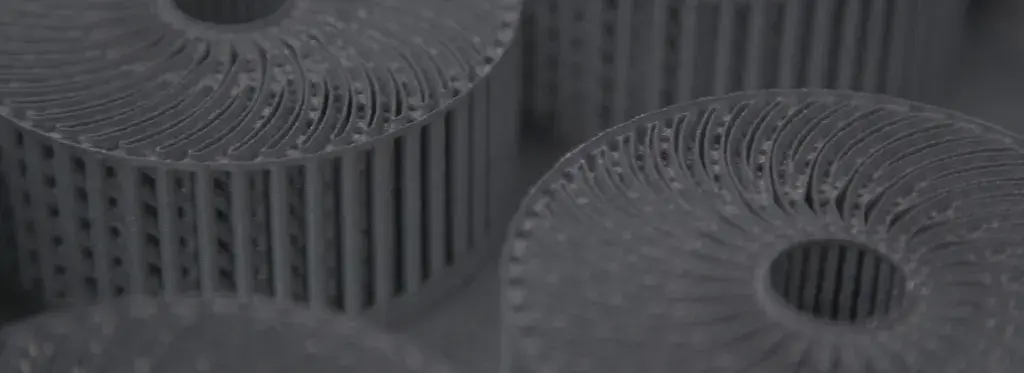

La combinación de la optimización del diseño con aleaciones de metal listas para usar, de bajo costo y totalmente validadas ofrece lo mejor de ambos mundos a los fabricantes de propulsores

80 %

reducción del desperdicio de materiales

90 %

reducción de costos respecto de los patrones de cera convencionales

30x

Tiempo de comercialización más rápido

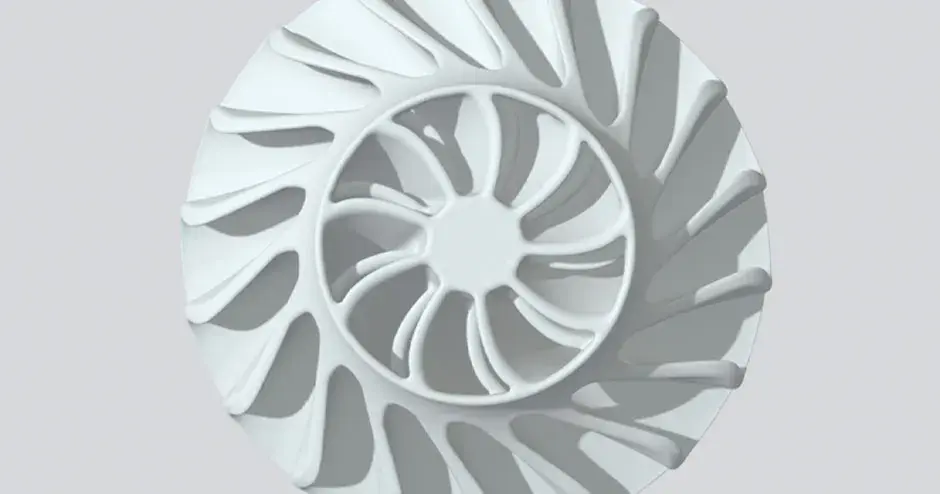

La fabricación aditiva permite producir propulsores de manera más rápida y eficiente que los métodos tradicionales

Mejore el rendimiento del propulsor mediante fabricación aditiva

Experiencia y soluciones para la fabricación eficaz de propulsores

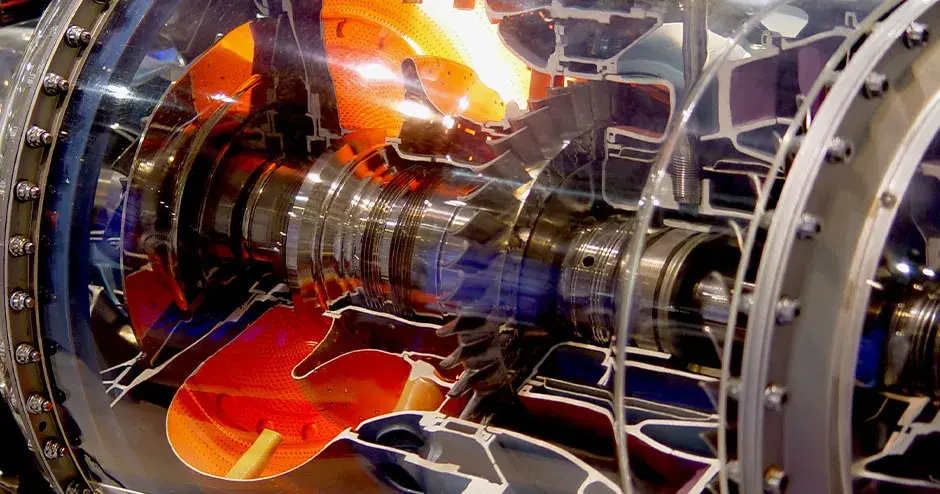

Más aplicaciones de turbomaquinaria

Historias de clientes

Recursos

Obtenga más información sobre las soluciones de fabricación de propulsores de turbomaquinaria

DMP Factory 500

Fabricación aditiva (AM) en metal robusta y de gran calidad con administración de polvo integrada

LaserForm Ti Gr23 (A)

Alta resistencia, bajo peso, excelente biocompatibilidad, menor cantidad de oxígeno que el Gr. 5

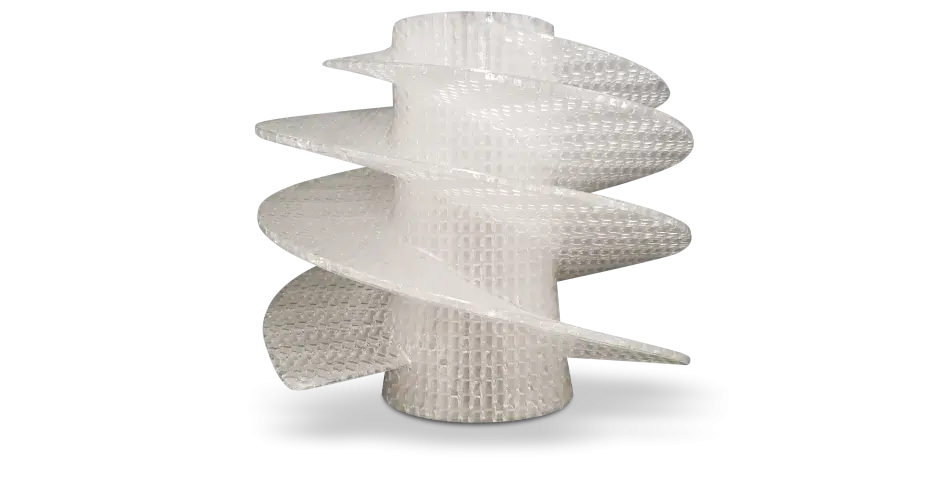

Accura Fidelity (SLA)

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

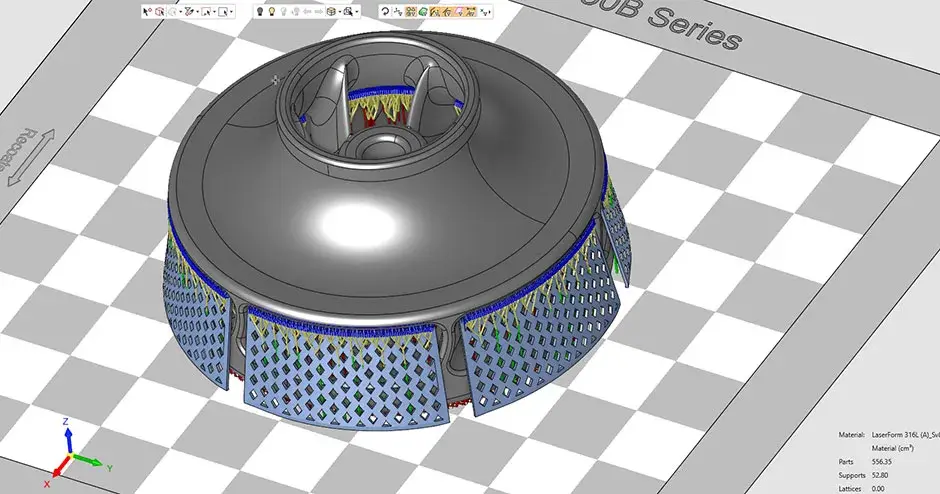

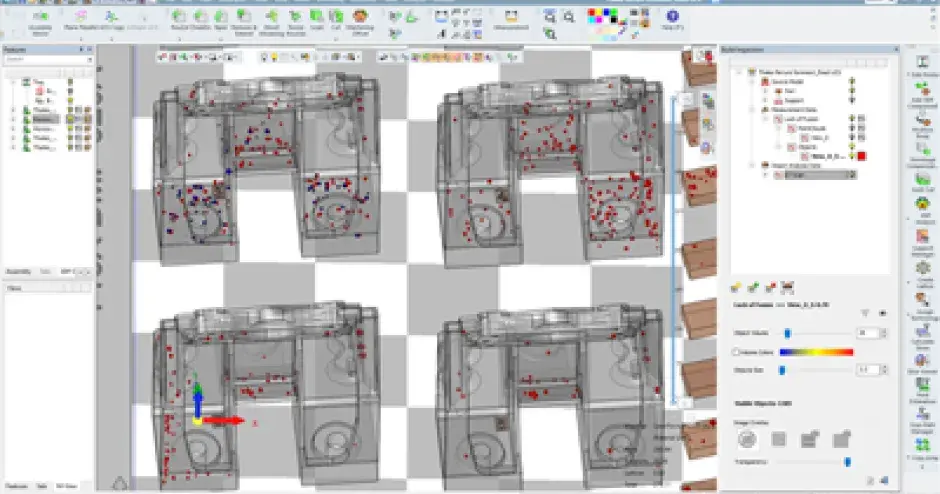

3DXpert

Software integrado todo en uno para la fabricación aditiva industrial

LaserForm Ni718 (A)

Resistencia a la oxidación, corrosión y temperaturas extremadamente altas

ProX 950

Todos los beneficios de la impresión 3D de SLA en formato extragrande

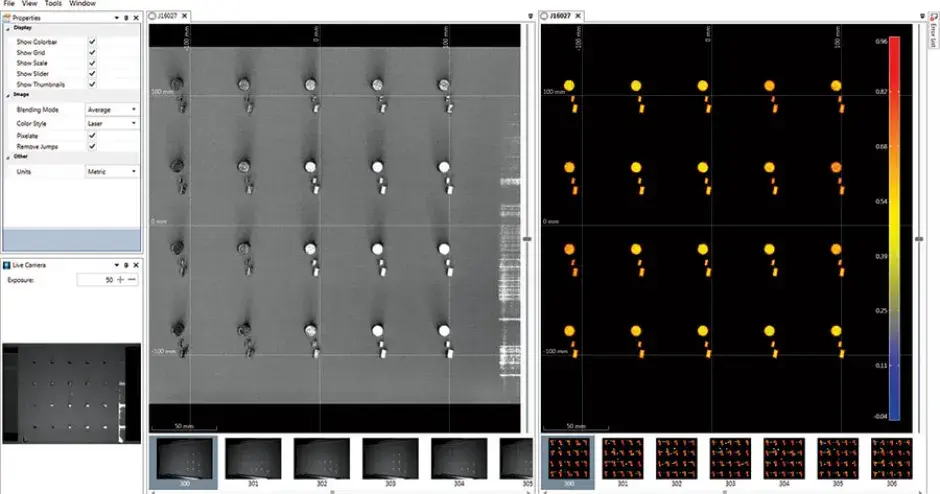

DMP Inspection

Reduzca al mínimo las inspecciones secundarias en la fabricación aditiva en metal con el análisis automatizado validado

DMP Monitoring

Monitoreo de procesos en tiempo real que permite tomar decisiones informadas sobre la calidad del producto