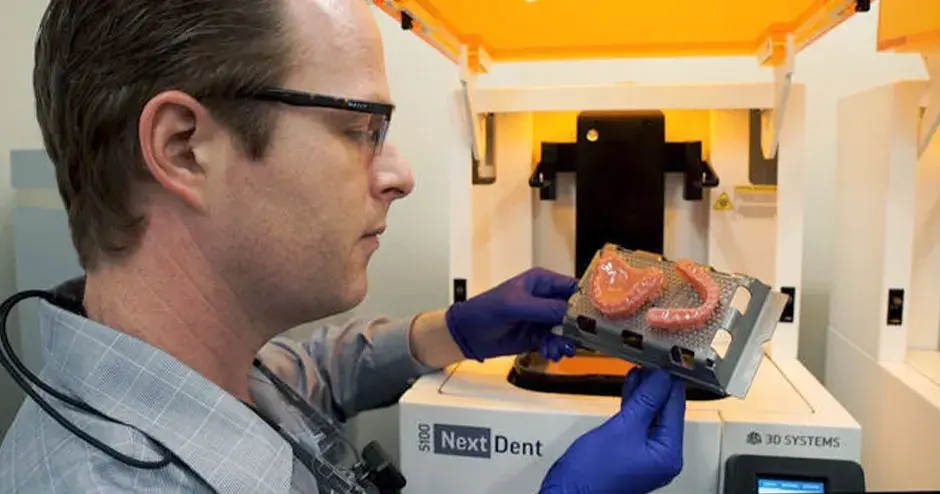

GPS Digital RPD es un laboratorio dental con sede en Florida especializado en estructuras parciales de alta calidad y dentaduras parciales flexibles. Trabajando con una amplia variedad de laboratorios dentales y dentistas, la empresa ha desarrollado una reputación de calidad utilizando las tecnologías de impresión 3D más avanzadas para mejorar la producción de dentaduras y acelerar el rendimiento para los clientes.

Las dentaduras parciales removibles (DPR) han ganado popularidad a medida que las tecnologías digitales han mejorado. Mediante un flujo de trabajo digital, se suben datos de escaneo 3D de la boca de un paciente o de una impresión tradicional al portal online de la empresa. A partir de ahí, el equipo GPS, liderado por el director general Josh Williams, crea un modelo CAD/CAM listo para imprimir en las dos impresoras 3D metálicas DMP Flex 200 de la empresa y en la nueva impresora 3D NextDent® 300 MultiJet 3D, ambas de 3D Systems.

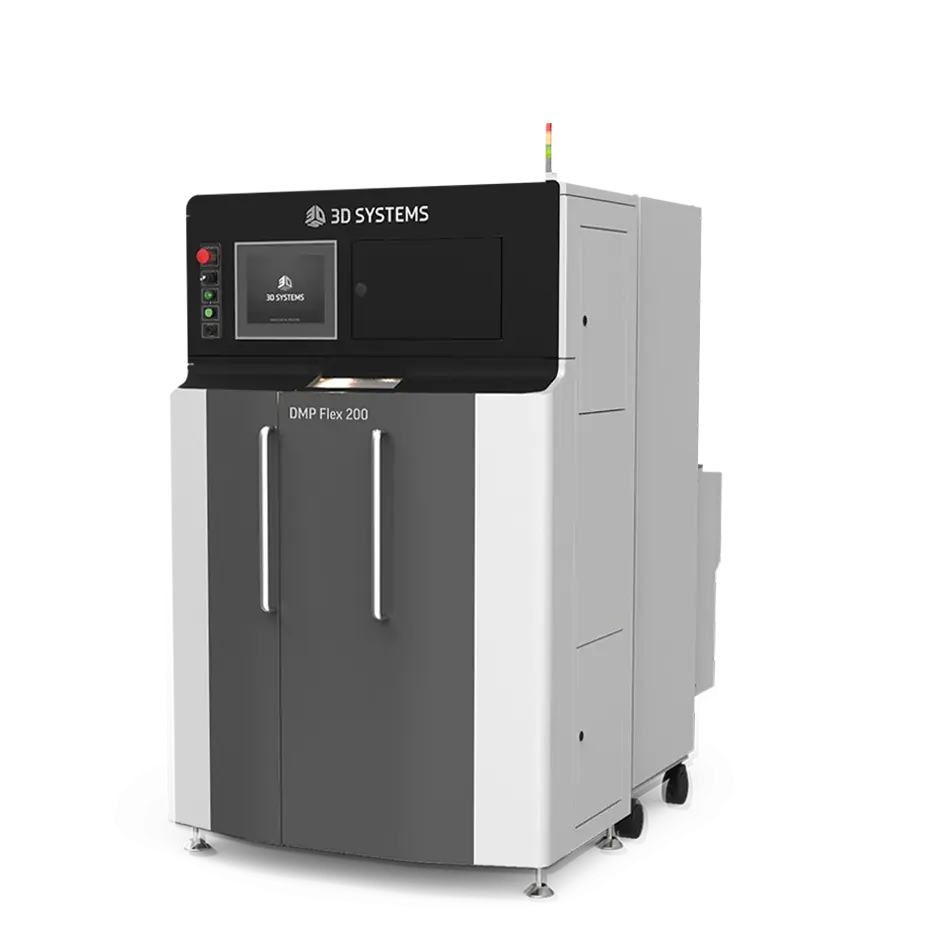

Acerca de la DMP Flex 200

Con un volumen de fabricación de 140 x 140 x 115 mm (5,51 x 4,53 in) y fuente láser de 500 W, esta impresora 3D metálica reduce el costo por pieza y permite entregas más rápidas.

La DMP Flex 200 está diseñada para la fabricación profesional de metal impreso en 3D de piezas metálicas pequeñas, complejas y de detalle fino y de alta calidad. La precisión típica en piezas metálicas pequeñas es +/-50 hacia arriba (+/-0,002 pulgadas), en piezas grandes +/_0,2%. La repetibilidad de una pieza a otra es de aproximadamente 20 de subida (0,0008 pulgadas). Los materiales utilizados en el DSMP Flex 200 incluyen: Cromo cobalto, titanio y acero inoxidable 316 L.

"Ahora producimos unas 130 estructuras metálicas al día", dijo Williams. "Nuestros dos sistemas DMP Flex 200 pueden mantener ese ritmo, mientras que las máquinas antiguas no podían. “Operamos con un modelo de producción lights out, lo que nos permite imprimir de forma continua durante la noche y ofrecer cada mañana al equipo un nuevo lote de estructuras dentales listas para su procesamiento.”

Williams insiste en señalar que los sistemas DMP Flex 200 son lo suficientemente confiables como para dejarlos en marcha durante la noche y, salvo un incidente inesperado como un corte de energía, entregan piezas de producción muy precisas cada vez.

“La producción del DMP Flex 200 es impecable”. “No podemos decir suficientes cosas buenas sobre la máquina, el software y la calidad de las piezas”.

La NextDent 300 es una impresora 3D multimaterial para la creación de dentaduras monolíticas precisas y altamente estéticas. Produce dentaduras preparadas para el paciente y altamente realistas, utilizando materiales biocompatibles aprobados por la FDA. “La impresora NextDent 300 es una diferencia radical respecto a las alternativas”, dice Williams. “Hay muchos casos de pacientes con espacio muy limitado o formas muy incómodas, donde solo hay unos pocos milímetros de espacio. Gestionar estos casos manualmente es casi imposible. Pero esta impresora lo hace fácilmente”.

La capacidad multimaterial de la NextDent 300 permite fabricar en una sola pieza tanto los dientes como el modelo de encía. Con una superficie de impresión de 294 x 211 x 50 mm (11,6 x 8,3 x 2,0 in), tiene espacio suficiente para una media de 15 dentaduras en cada producción. Los materiales utilizados en la NextDent 300 incluyen:

- NextDent Jet Base LT (Material para bases)

- NextDent Jet Teeth White (Material para dientes en color blanco)

- NextDent Jet Teeth Yellow (Material para dientes en color amarillo)

- Material de soporte de cera

"Los dos materiales únicos y la NextDent 300 hacen dentaduras increíblemente realistas", dice Williams. “Esto está muy por encima de la precisión y la producción de los procesos manuales, los colores del material son casi perfectos y no tenemos ninguna delaminación”.

NextDent 300

El NextDent 300 produce prótesis dentales extraíbles de una sola pieza y tonos dentales mezclados a medida. Esta solución ofrece una combinación inigualable de estética sobresaliente y resistencia a la fractura distintiva. La impresora mezcla polímeros bajo demanda para ofrecer una coincidencia precisa de tonos.

Este sistema está ajustado para ahorrar tiempo y aumentar la productividad en la producción directa de dentaduras mediante el paso de datos CAD a una dentadura monolítica multimaterial sin necesidad de ningún montaje adicional. Con una superficie de construcción de 294 x 211 x 50 mm (11,6 x 8,3 x 2,0 in) y un grosor de capa OS 32 MMM, este sistema ofrece un posprocesamiento mínimo, reduce el desperdicio de material, reduce costes y mejora la escalabilidad para laboratorios dentales.

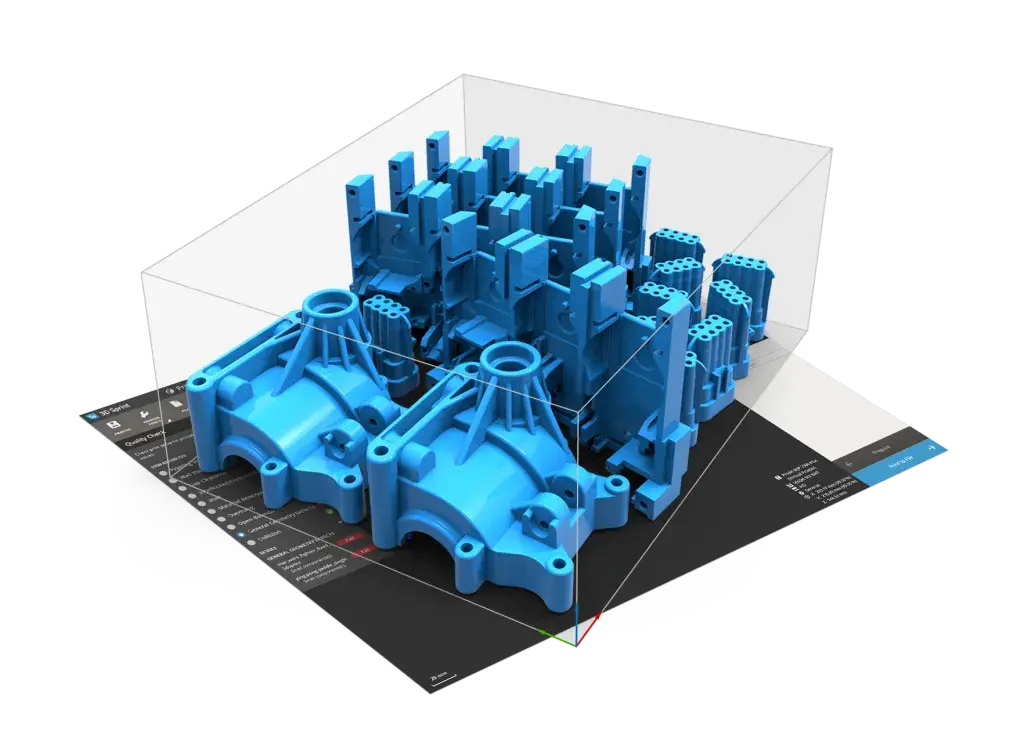

El equipo de GPS utiliza un software dental CAD/CAM llamado 3Shape, así como el software de gestión de impresión 3D Sprint® para soportar este flujo de trabajo. 3D Sprint gestiona la configuración y operaciones de la impresora 3D, con herramientas para anidar piezas, personalizar las cortinas de dientes y añadir grabados a ras con superficie en cada pieza.

“El software 3D Sprint hace que todo esto sea increíblemente fácil”, dice Williams. “Ahora es mucho más fácil porque el técnico no tiene que mirar 40 piezas parciales y preguntarse '¿dónde van estas?' Ahora las etiquetas se añaden digitalmente y coinciden con la referencia del cliente”.

3D Sprint

3D Sprint es un software exclusivo de 3D Systems para preparar y optimizar datos CAD y de polígonos, así como para gestionar el proceso de fabricación aditiva (AM) para impresoras plásticas de 3D Systems.

3D Sprint permite la importación y preparación de datos 3D sin interrupciones, anidamiento de piezas, monitorización de trabajos, así como el etiquetado digital de piezas.

Una vez que se combinan tanto los armazones como las dentaduras, el equipo de GPS utiliza un trozo de cera para combinar temporalmente ambas piezas y estas se envían al cliente para su prueba y comprobación.

“Enviamos estos para que los prueben en la boca del paciente”, dice Williams. “Una vez aprobadas, nos las devuelven y las fijamos permanentemente con acrílico y las enviamos de nuevo. Es realmente así de fácil”.

Según Williams, las piezas metálicas y de plástico están diseñadas para encajar “como un Lego”, pero los hoyuelos en el marco metálico permiten una fijación más permanente con el acrílico.

“Los agujeros para la retención en el marco actúan como la alineación de la pieza terminada”, dice. “No hay duda de si está alineado, simplemente encaja perfectamente”.

Aunque GPS lleva casi 3 años utilizando flujos de trabajo digitales para los RPD con su pequeña flota de DMP Flex 200, la incorporación del NextDent 300 señala un nuevo nivel de productividad para la empresa.

“Nuestro equipo es mucho más productivo ahora y esto les está dando la oportunidad de ampliar sus habilidades dentales digitales”, dice Williams. “Siempre estamos ocupados, pero alentamos al equipo a capacitarse en más tecnologías digitales para que sean aún más productivos”.

En cuanto a productividad, Wiliams sostiene que con este nuevo flujo de trabajo digital, pueden producir el primer RPD terminado para enviar al cliente en nueve días, a menudo menos.

“Podría hacerlo en cuatro días, fácilmente, pero siempre tenemos que tener en cuenta las tormentas de Florida, los cortes de energía y demás, por lo que debemos establecer expectativas”, dice Williams. “Antes, incluso con un flujo de trabajo digital y impresoras 3D antiguas, el tiempo de respuesta era de 15 días laborables, fácilmente. Así que esto supone una gran mejora, no solo en tiempo de producción, sino también en una calidad y ajuste visiblemente mejorados”.