WS Audiology, una empresa líder de audífonos, ha incorporado Figure 4, la solución de impresión 3D de alta velocidad de 3D Systems, para mejorar la calidad y la función de sus procesos de fabricación de moldeo por inyección mediante la impresión 3D de pinzas, aparatos y prototipos de nivel de producción en su centro de Lynge, Dinamarca. Pionera en la impresión 3D para la fabricación de carcasas para audífonos, WS Audiology amplió el uso de la impresión 3D para resolver diversos desafíos de desarrollo de productos y línea de fabricación, y menciona la calidad, el rendimiento y la versatilidad del material de Figure 4 como beneficios clave de la solución.

“Vimos desde un principio que Figure 4 tenía las calificaciones adecuadas en términos de calidad de salida, rendimiento de producción y [variedad] de materiales”.

- Henry Frederiksen, diseñador de herramientas de WS Audiology

El desafío

MEJORA DE LA CALIDAD Y LA FUNCIÓN DEL TRANSPORTE DE PIEZAS PEQUEÑAS

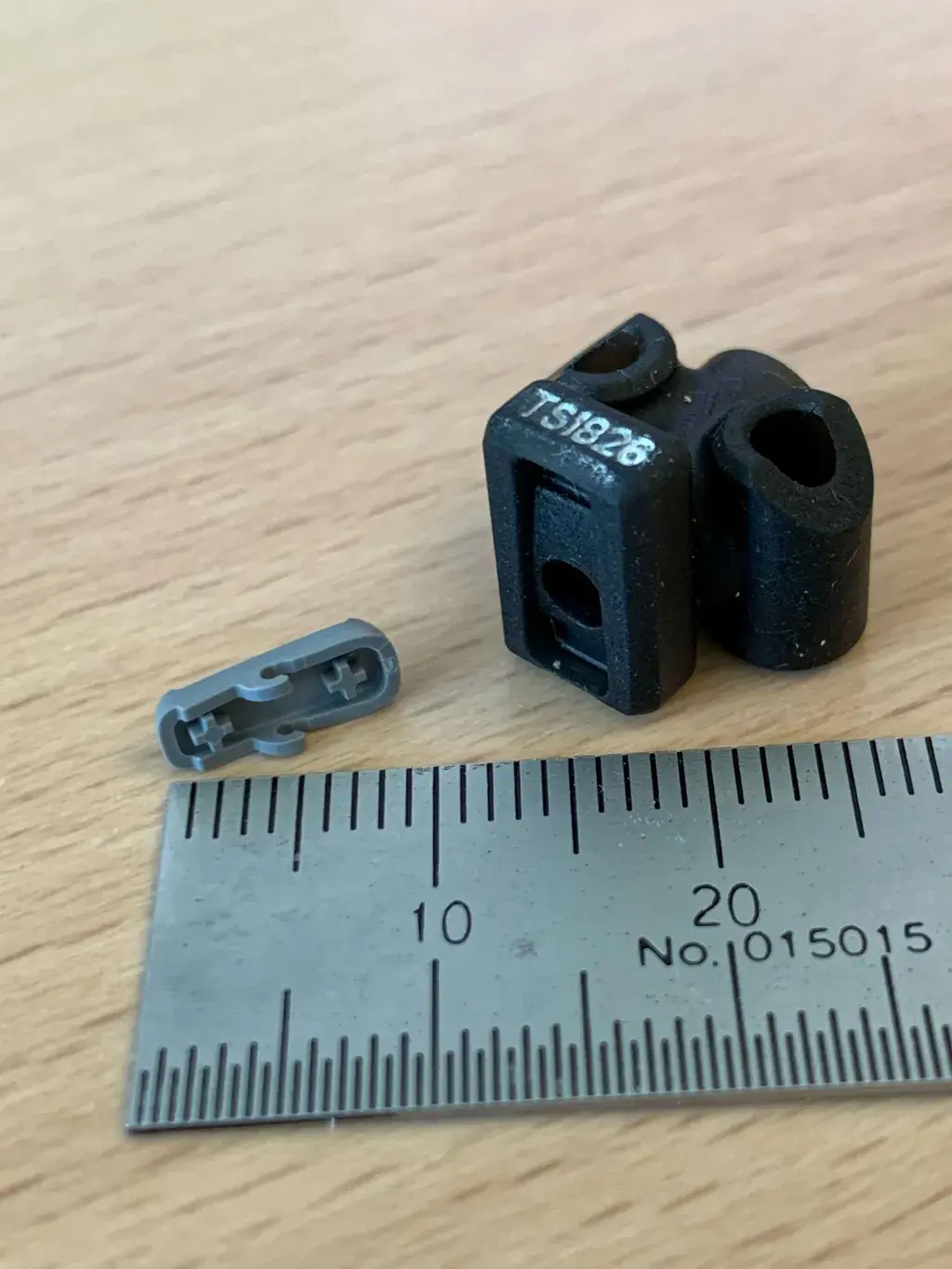

Los audífonos de la marca Widex de WS Audiology tienen muchas piezas moldeadas por inyección. Estas piezas incluyen los revestimientos, los contactos y los bloques para los componentes electrónicos que incluye cada audífono, algunos de los cuales miden menos de 8 mm x 3 mm. Debido a su tamaño, esta categoría de piezas requiere una manipulación robótica en lugar de manual, con ventosas para las piezas más grandes y pinzas metálicas para las piezas pequeñas. Sin embargo, estos métodos de manipulación tienen sus defectos. La dificultad de las ventosas para orientar correctamente las piezas genera una pérdida del agarre. Además, las pinzas de metal tienden a dejar marcas en las piezas y tienen plazos de fabricación extensos.

La solución

01 Impresión 3D de alta precisión

WS Audiology obtuvo varios beneficios importantes gracias al uso de la impresión 3D para fabricar carcasas de audífonos, incluido un producto definitivo con una calidad considerablemente superior y una productividad octuplicada. Tras este éxito con la tecnología, la decisión de ampliar las aplicaciones de impresión 3D de la empresa para resolver los problemas de transporte del flujo de trabajo fue sencilla.

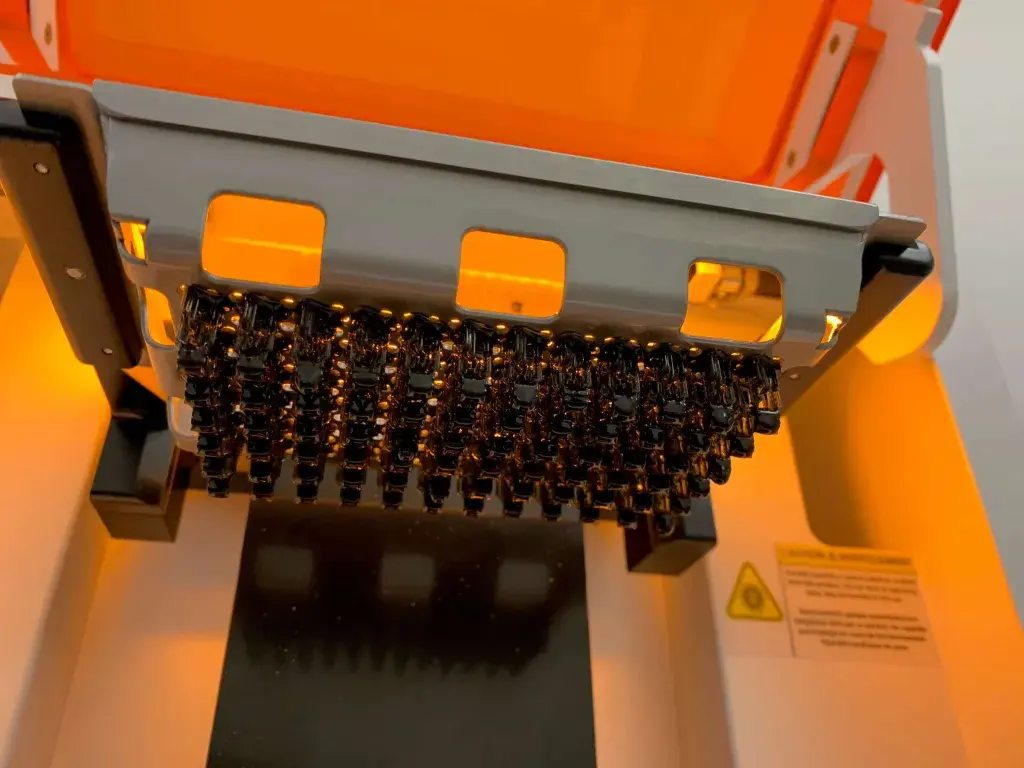

La solución Figure 4 de 3D Systems es una tecnología de fabricación aditiva basada en la proyección que utiliza una membrana sin contacto para combinar precisión y una increíble fidelidad de los detalles con velocidades de impresión ultrarrápidas. WS Audiology utiliza Figure 4® Standalone, una solución asequible y versátil que ofrece velocidad, calidad y precisión con una durabilidad de grado industrial, servicio y asistencia, así como cambios rápidos de material para una versatilidad optimizada de la aplicación.

02 Repetición rápida de diseños

La tarea se asignó al Departamento de Herramientas de WS Audiology. Según el diseñador de herramientas Henry Frederiksen, hacerse cargo de este proyecto con Figure 4 le dio mucha confianza, y la velocidad de la solución permitió que se produjeran, probaran y confirmaran más piezas en menos tiempo.

03 Velocidad de producción

Un beneficio clave de usar la solución Figure 4 es la capacidad de producir piezas sin herramientas. WS Audiology puede pasar directamente de un archivo digital a una pieza física, lo que reduce la duración de los procesos habituales de manera considerable. Según Frederiksen, las pinzas impresas en 3D suelen estar disponibles en uno o dos días, lo que deja a muchos clientes del departamento de moldeo por inyección satisfechos.

“El volumen de producción actual es de alrededor de 200 pinzas, 100 plantillas y aparatos, y más de 500 prototipos al año, así que hacemos un buen uso de nuestra inversión”.

- Henry Frederiksen, diseñador de herramientas de WS Audiology

04 Materiales con capacidad de producción

Para las aplicaciones de herramientas de producción de WS Audiology, se utilizan Figure 4 PRO-BLK 10 y Figure 4 RUBBER-65A BLK. La gama de materiales disponible con la plataforma Figure 4 permite abordar un amplio conjunto de aplicaciones con mayor diversidad de propiedades de los materiales, con composiciones químicas que se diseñaron para un uso a largo plazo de hasta 1,5 años para piezas de exteriores y hasta 8 años para piezas de interiores (según los métodos de prueba de ASTM). Figure 4 PRO-BLK 10 es un material rígido de nivel de producción y Figure 4 RUBBER-65A es un caucho de nivel de producción con una resistencia media al desgarro, dureza Shore 65A y elevada elongación a la rotura.