Cuando LGM ganó la licitación para realizar el modelo de marketing de Snowmass Base Village en Snowmass, Colorado, se estaba embarcando en un trabajo de alto perfil con alta presión. El cliente, East West Partners, necesitaba que el modelo de apariencia interactiva de 10 pies por 4 pies estuviera listo e instalado a tiempo para la concurrida temporada festiva de 2017. El modelo final, con iluminación LED cableada controlada a través de una tableta para igualar a las unidades individuales, sería una parte integral de la experiencia de ventas y marketing. “El Día de Acción de Gracias y la Navidad son los momentos más concurridos en Snowmass, por lo que si no cumplíamos esa entrega, nuestros clientes perderían ventas potenciales y eso era algo que no podíamos permitir”, dice Jason Berghauer, gerente sénior de proyectos de LGM. Para garantizar la puntualidad sin sacrificar la calidad, LGM trabajó con 3D Systems para tercerizar la producción de modelos con impresión 3D con SLA de alta calidad.

El uso de los servicios de fabricación de 3D Systems le permitió a LGM acceder a la tecnología de impresión SLA de alta resolución, así como a las máquinas de alta capacidad y la experiencia en postprocesamiento de 3D Systems. “Si tenemos en cuenta los parámetros del proyecto, creo que no hubiéramos podido finalizar con éxito este proyecto sin tercerizar la impresión 3D a 3D Systems”, afirma Berghauer.

Plazo ajustado para una muestra con gran nivel de detalles

LGM es una de las principales tiendas de modelos arquitectónicos de servicio completo del país y ha construido su éxito mediante la producción de modelos para proyectos exclusivos en todo el mundo. Dados los requisitos de calidad y plazo para el proyecto de Snowmass Base Village, LGM identificó rápidamente la impresión SLA como el mejor enfoque y el más conveniente para el modelo de 1 pulgada = 16 pies. “Por la escala que usamos, necesitábamos una tecnología de impresión 3D con tolerancias estrictas”, cuenta Berghauer. “Debido al tamaño de algunos de los edificios, también necesitábamos acceso a máquinas más grandes”. Como colaborador habitual de los servicios de fabricación de 3D Systems, LGM se puso en contacto con el proveedor de servicios de impresión en 3D para que lo ayudara a dar vida al modelo de apariencia con la impresión SLA.

Según Patrick Fleege, gerente sénior de proyectos de LGM, las tolerancias estrictas que se pueden lograr con SLA permitieron a LGM elaborar un modelo intrincadamente detallado que se adaptara a las expectativas del cliente. “Sin SLA, el nivel de detalle y el acabado de la superficie que finalmente entregamos solo se habrían podido lograr con un proceso manual”, afirma Fleege.

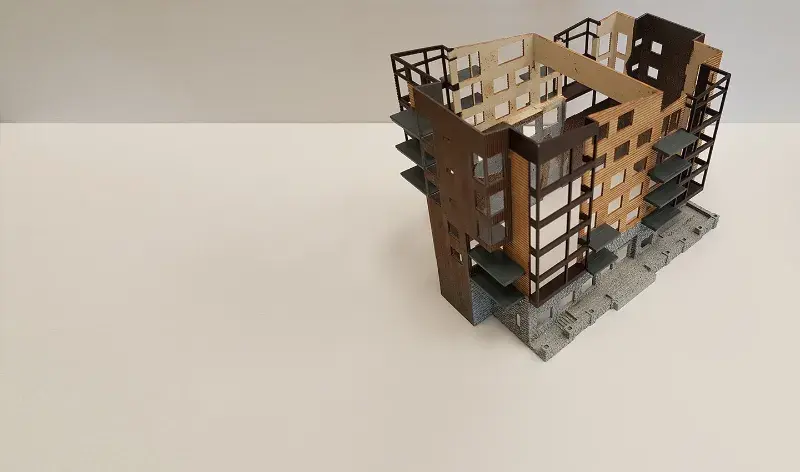

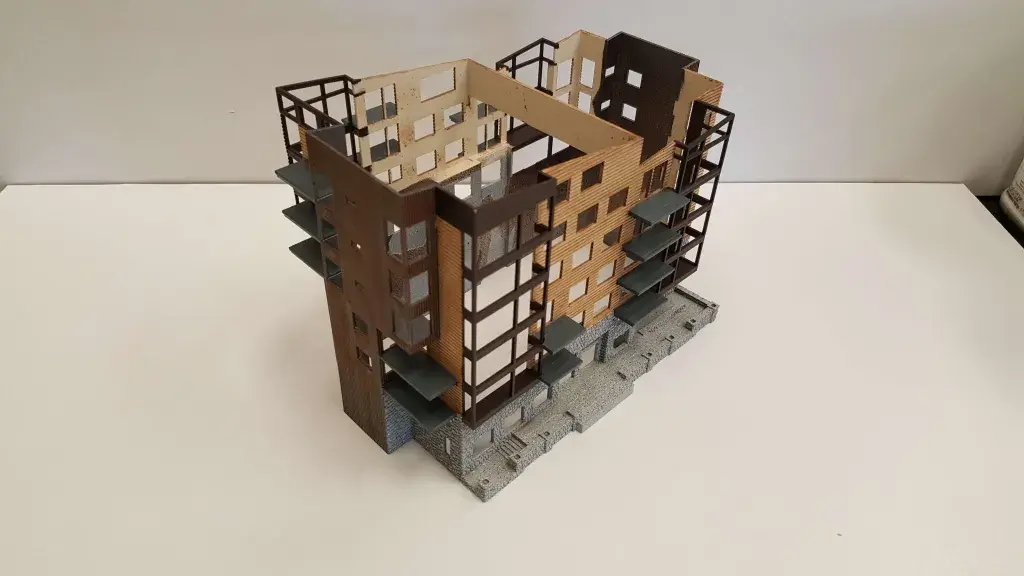

Con un enfoque tradicional, las texturas y los detalles se habrían incorporado a través de cortes por láser; mediante un enfoque digital con modelado 3D e impresión 3D, LGM pudo reducir considerablemente el trabajo manual necesario para lograr el mismo resultado. El equipo de modelado de LGM aplicó el estampado digital de texturas a los archivos CAD para darles a las impresiones finales la apariencia de piedra, ladrillo o revestimiento, según el caso.

El proceso de SLA fue beneficioso para los detalles precisos y también contribuyó a la durabilidad de la construcción final gracias a las opciones de materiales disponibles. “Las propiedades tipo ABS de la impresión SLA de 3D Systems nos permitieron reducir algunos de los elementos de los detalles y, al mismo tiempo, elaborar piezas más fuertes con la mejor elasticidad que podríamos obtener”, afirma Berghauer. La tecnología de SLA de 3D Systems permite producir sistemáticamente piezas de apenas 0,1 mm o 0,004 pulgadas, según la geometría, la orientación y el modo de impresión. La capacidad de acceder a plataformas de impresión más grandes a través de los servicios de fabricación de 3D Systems también fue beneficiosa para LGM, ya que algunas de las dimensiones finales del modelo alcanzaban las 20 pulgadas por 18 pulgadas (508 mm x 457 mm).

Por la escala y el detalle de este proyecto, LGM afirma que ninguna otra metodología de modelado arquitectónico hubiera podido cumplir las expectativas de calidad dentro del tiempo disponible. Sin embargo, la velocidad no fue la única ventaja: Berghauer afirma que la decisión de usar la impresión 3D también ayudó a reducir el costo final del proyecto en aproximadamente un tercio en comparación con un modelo tradicional de cortes por láser.

Pedidos en línea fáciles con entrega rápida

Con el fin de ofrecer modelos arquitectónicos realistas, LGM suele superponer sus modelos para imitar las fachadas dinámicas que estamos acostumbrados a ver en la vida cotidiana. A partir de que el cliente proporcionó datos CAD, LGM confió en su vasta experiencia en el procesamiento de geometría arquitectónica para separar ciertos elementos de detalle como piezas individuales para la impresión. Estos conjuntos incluían elementos como pilares de piedra y columnas, así como lo que LGM llama el “núcleo ligero”. El núcleo ligero está compuesto por estructuras interiores y revestimientos exteriores de edificios con capas intermedias para los maineles de las ventanas que están apoyados sobre acrílico esmerilado. LGM diseñó e instaló un sistema de iluminación interactivo controlado por tableta con la ayuda de Lightswarm de Australia. Teniendo en cuenta todas las estructuras del edificio, los exteriores y los aspectos paisajísticos, la cantidad total de piezas impresas en 3D alcanzó aproximadamente 250 piezas individuales.

Para la fijación de precios por adelantado, LGM utilizó el sistema de cotización en línea de 3D Systems, que permite a los usuarios obtener una vista previa del costo de las piezas en función de la tecnología, el material, la escala y el acabado que elijan. Esta sencilla funcionalidad permitió a LGM calcular un costo estimado preciso al principio del proceso. “Tuvimos la posibilidad de cargar un archivo para evaluar cuáles serían los costos aproximados y, luego, incluirlos en el cálculo general”, cuenta Berghauer. Una vez que eligió oficialmente a 3D Systems como su proveedor de piezas impresas en 3D, LGM se comunicó con una persona especializada en fabricación de 3D Systems que estaba disponible para responder preguntas y realizar presupuestos directamente de archivos más grandes.

Las impresiones 3D de alta calidad se integran a la perfección con el acabado en las instalaciones

Las piezas se integraron perfectamente en el proceso posterior de LGM, que incluyó enmascaramiento, retoque, pintura y ensamblaje. “Recibir piezas que estaban listas para usar nos permitió ahorrar mucho tiempo y fue una de las cosas que nos ayudó a entregar este proyecto en el tiempo que teníamos”, agregó Berghauer.

Mientras 3D Systems imprimía los pedidos de las piezas, LGM aprovechó su tiempo libre para alcanzar otros hitos del proyecto y hacer más en menos tiempo. Berghauer afirma que LGM utilizará habitualmente la impresión 3D como medio para brindar un mejor servicio, tiempos de respuesta más cortos y productos de mejor calidad y más rentables. Sin embargo, en el caso de este proyecto en particular, la impresión 3D desempeñó un rol más importante: “A fin de cuentas, la posibilidad de tercerizar la impresión 3D SLA nos permitió ganar este proyecto”, dice Fleege. “El uso de los servicios de 3D Systems nos permitió competir y ganar”.