Terry Hill es un veterano y empresario estadounidense que estaba tan convencido del valor de la fabricación aditiva que renunció a su trabajo después de dejar el ejército, para demostrar su potencial. En 2017 fundó Rapid Application Group, LLC, en su propia casa. Desde que abrió sus puertas, la empresa creció exponencialmente (300 % en su segundo año) hasta convertirse en una de las empresas de más rápido crecimiento de Oklahoma.

Rapid Application Group es una oficina de servicios de fabricación aditiva de producción completa que brinda asistencia crítica y urgente a clientes en los sectores de petróleo, gas, automovilismo, salud, aeroespacial y defensa. Con sede en Broken Arrow, Oklahoma, la oficina de servicios tiene más de 25 años de experiencia colectiva en la fabricación aditiva y es experta en sinterización selectiva por láser (SLS), modelado por deposición fundida (FDM), impresión MultiJet (MJP) e impresión directa en metal (DMP) con acceso complementario a una gama completa de tecnologías de fabricación aditiva a través de 3D Systems On Demand. Antes de fundar Rapid Application Group, Hill estuvo 13 años en el ejército de los EE. UU. como ingeniero y aviador. Rapid Application Group es una pequeña empresa certificada propiedad de veterano discapacitado.

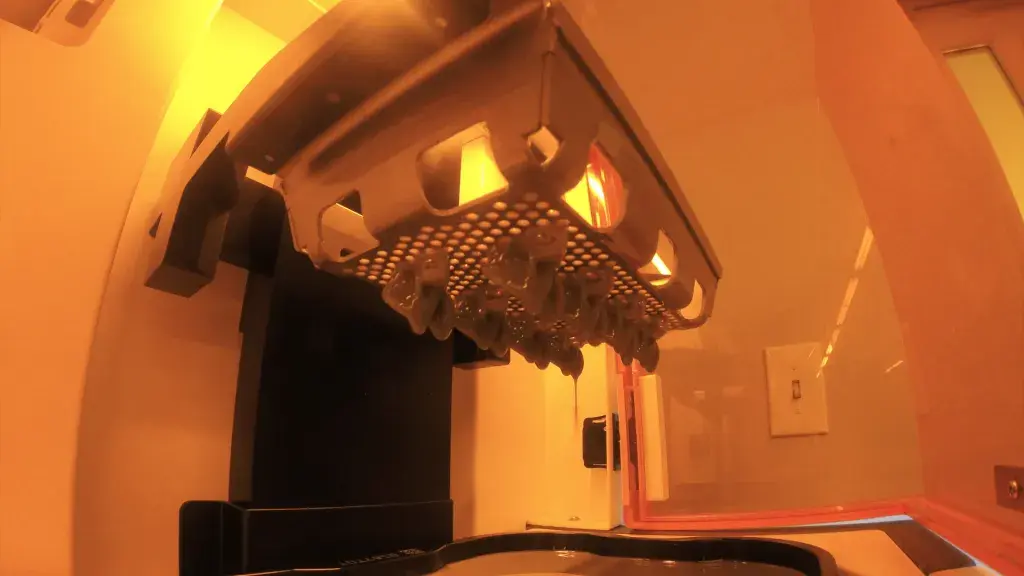

Dado el increíble crecimiento de la empresa, Hill comenzó a buscar una manera rentable de aumentar su capacidad de producción. Menciona la adquisición de la tecnología Figure 4® de 3D Systems como una decisión revolucionaria para el éxito de su empresa. Además de la facilidad de operación y la capacidad de producir resultados rápidos y confiables a bajo costo, Figure 4 Standalone se amortizó y duplicó la capacidad de producción de Rapid Application Group de piezas pequeñas de alta calidad en apenas unos meses.

Figure 4 Standalone se amortiza a los pocos meses de la instalación

La motivación de Rapid Application Group detrás de la compra de Figure 4 Standalone se debió al deseo de aumentar la capacidad de manera rentable y, al mismo tiempo, mantener la calidad de las piezas. Para elegir la máquina que incorporaría, Hill analizó la velocidad de comercialización, la capacidad de repetición, el acabado de la superficie de las piezas y el costo del sistema. Después de ver la impresora Figure 4 en la feria comercial Rapid + TCT, Hill dijo que no titubeó al tomar la decisión. Hill cuenta que, a primera vista, le impresionó lo compacta, poderosa y móvil que era la máquina. “Quería algo que pudiera trasladar o agregar a una zona diferente”, cuenta. “Fue una decisión de compra fácil”.

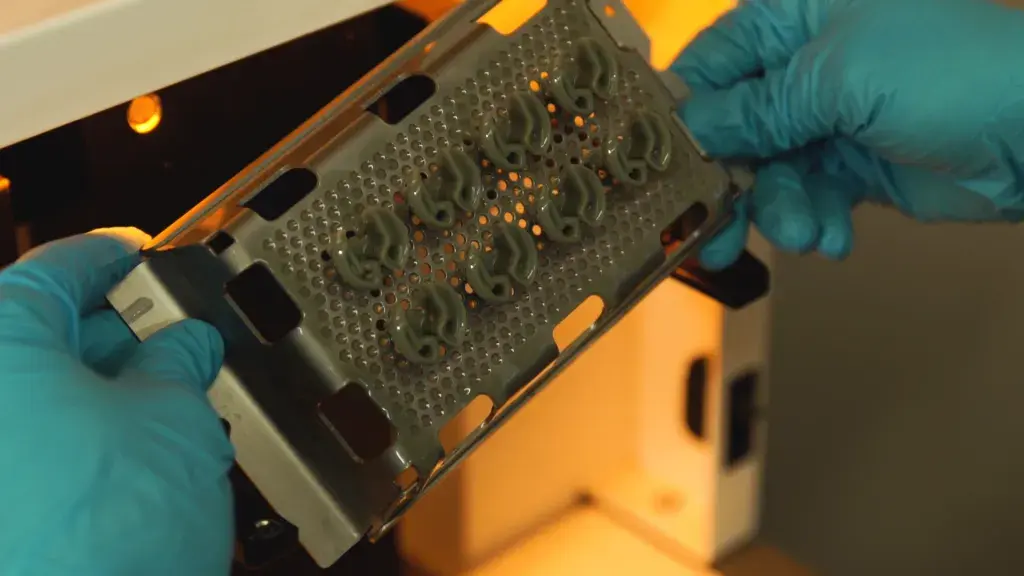

Unas pocas horas después de recibir la impresora, Rapid Application Group se puso en marcha. Figure 4 se puede calibrar para alcanzar los requisitos de tolerancia de la capacidad de repetición de Six Sigma.

“La capacidad de repetición de Figure 4 es muy importante para mí”, afirma Hill. “Sé que puedo cargar un archivo e irme, y cuando regrese, las piezas serán exactamente iguales a las de la impresión anterior, lo cual es fundamental para mantener nuestros estándares de calidad y planes de producción. Figure 4 Standalone duplicó nuestra capacidad en piezas pequeñas con muchos detalles y se amortizó en cuestión de meses”.

Impresión 3D rápida y sencilla, piezas de producción de alta calidad

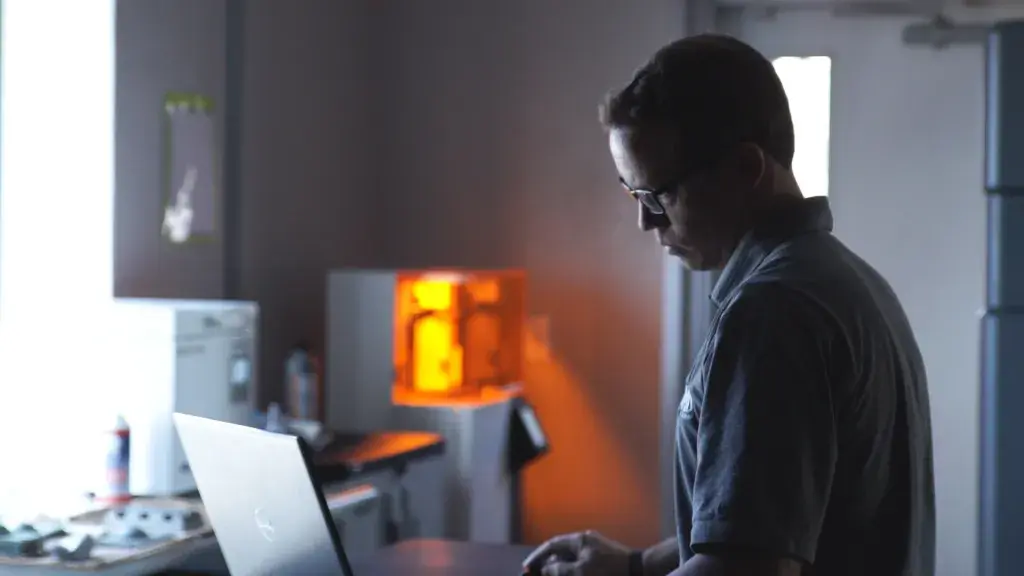

La capacidad de iniciar nuevas impresiones rápida y fácilmente es importante en todas las aplicaciones e industrias, pero afecta directamente los resultados finales en el entorno de oficinas de servicios. El tiempo y la complejidad de cada etapa afectan la productividad general, desde la recepción y cotización de piezas hasta la reparación de archivos, el envío de piezas a impresión y el control de calidad. “De todas las tecnologías que tenemos en la empresa, Figure 4 Standalone es, por mucho, la más fácil y rápida de usar”, dice Hill. “Junto con 3D Sprint®, ofrece el conjunto perfecto de capacidad de repetición y ha generado muchas oportunidades dentro de la empresa”.

Con Figure 4 Standalone, Rapid Application Group puede producir piezas de alta calidad con plazos de entrega más cortos que nunca. Una vez que se completa la impresión, obtener una pieza definitiva es un proceso simple que implica quitar los soportes, enjuagar la pieza y someterla a un ciclo en la estación de curado ultravioleta. “Cuando recibo un archivo a primera hora de la mañana, puede estar imprimiéndose al mediodía y la pieza puede estar lista en 30 a 45 minutos”, afirma Hill. Una pieza comparable tardaría casi siete horas en otros sistemas.

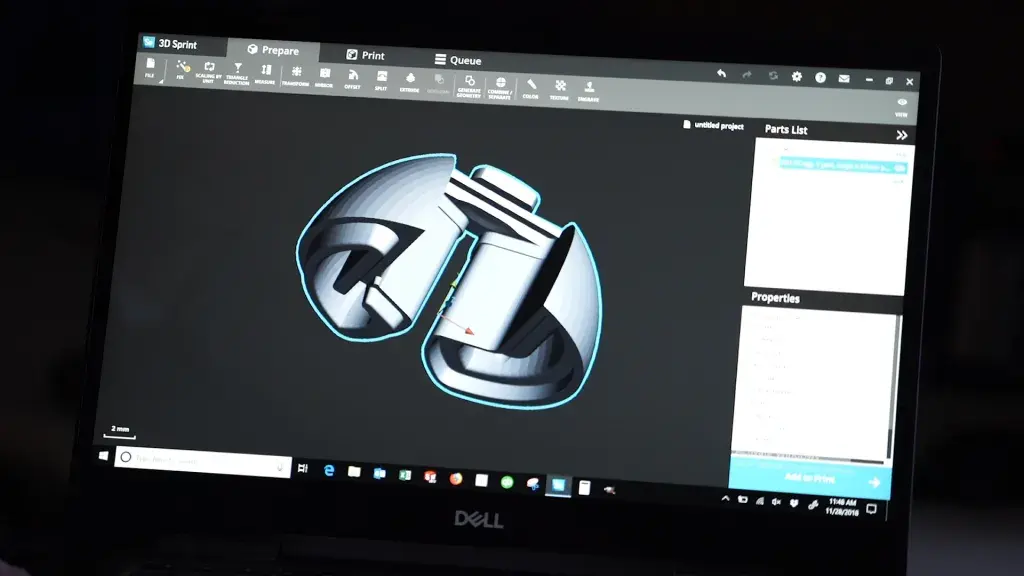

El flujo de trabajo de 3D Sprint mantiene la producción en movimiento en todos los sistemas

3D Sprint incluye una amplia gama de herramientas que facilitan el proceso de impresión 3D de principio a fin. Desde la manipulación de archivos, el control de calidad y la preparación de archivos hasta la administración de la impresión, Hill afirma que la velocidad y facilidad del flujo de trabajo de 3D Sprint han ayudado a Rapid Application Group a reducir el tiempo necesario para entregar cotizaciones a los clientes y enviar trabajos a la máquina. “Todas las diferentes funcionalidades de 3D Sprint, además de la posibilidad de enviar archivos a la impresora sin tener que transferirlos físicamente con una memoria USB, realmente han acelerado nuestra operación”, explica.

El software de fabricación aditiva también ayuda a Rapid Application Group a acelerar las reparaciones de archivos necesarias al identificar y ofrecer soluciones a posibles áreas problemáticas dentro de los archivos. “Es una gran herramienta para mantener nuestro flujo de producción en movimiento”, afirma Hill.

La herramienta Smart Supports basada en algoritmos ofrece la opción de generar estructuras de soporte que minimizan el uso de materiales al mismo tiempo que optimizan la colocación. También es posible anular Smart Supports y asignar estructuras manualmente: “3D Sprint ofrece esa libertad. Puedo hacer casi todo lo que necesito en 3D Sprint”, dice Hill.

Debido a la facilidad y velocidad del flujo de trabajo de 3D Sprint, Rapid Application Group utiliza el software para preparar archivos para todas sus impresoras 3D, con el beneficio añadido de que permite pasar rápidamente de una impresora de 3D Systems a otra. “La facilidad de uso es un diez”, dice Hill. También le resultó muy fácil enseñarles a otros operadores a usarla, lo que ha simplificado la capacitación de nuevos usuarios.

Calidad de superficie moldeada por inyección con el material Figure 4 TOUGH-GRY 15

Según Hill, la calidad de la superficie de las piezas de Figure 4 es tan similar a la de las piezas moldeadas por inyección que varios de sus clientes le han pedido que aclare el proceso de producción en el momento de la entrega. “Algunos clientes me dicen que parece que moldeamos piezas por inyección, cuando en realidad las imprimimos”, cuenta Hill. “En cuanto a la calidad de la superficie, las características de resistencia y la velocidad de entrega de las piezas, Figure 4 Standalone nos ha ayudado a sobresalir. Es como si 3D Systems hubiera tomado una máquina de moldeo por inyección y la hubiera introducido en un espacio de 60 centímetros por 60 centímetros”.

Por ejemplo, Rapid Application Group trabajó con una empresa de dispositivos médicos en la producción de una nueva versión de un componente que se rompía continuamente y causaba problemas de mantenimiento en el uso rutinario. Rapid Application Group imprimió en 3D el nuevo componente utilizando Figure 4 Standalone y el material Figure 4® TOUGH-GRY 15, y lo sometió a una serie de pruebas de calificación. Aunque las especificaciones exigían que el componente pudiera soportar una caída de dos metros, Hill quiso ir más allá y, en su lugar, lanzó las piezas contra la pared de yeso de su taller: “Las piezas se incrustaron en la pared de yeso y salieron completamente intactas”, relata.

Con Figure 4, Rapid Application Group pudo garantizar un contrato exclusivo con la empresa de dispositivos médicos para proporcionar estas piezas mejoradas. En cuanto a la empresa de dispositivos, el mantenimiento de la máquina que incorporó la pieza impresa en 3D se redujo significativamente, lo que le permitió ampliar su garantía. “Fue un gran éxito para todos”, afirma Hill.

Apertura de una oficina de servicios de fabricación aditiva de producción completa

El primer contacto de Hill con la fabricación aditiva fue en 2015, cuando inventó el soporte para Hill Helmet, para cascos de aviación estadounidenses como piloto de investigación en Aeromedical Research Laboratory. El laboratorio estaba equipado con una pequeña impresora 3D que, según Hill, le hizo encender la lamparita: “Desde mi primera interacción con la fabricación aditiva, supe que era algo de lo que necesitaba formar parte”, cuenta.

Cuando salió del ejército, Hill fue elegido como director de desarrollo comercial en una empresa aeroespacial global donde programó la implementación de fabricación aditiva, soldadura robótica y automatización. Identificó la fabricación aditiva como una funcionalidad importante que la empresa necesitaba para avanzar de donde estaba a donde quería estar, pero debido al tiempo y las finanzas, el programa no se concretó. Sin embargo, la confianza de Hill en la tecnología no vaciló. Renunció a la empresa para fundar Rapid Application Group.

Hoy en día, Rapid Application Group ofrece piezas de producción de alto y bajo volumen en una gama completa de tecnologías aditivas. Es una pequeña empresa certificada de un veterano discapacitado que cuenta con certificaciones HUBzone, ITAR y NaVOBA adicionales, y cumple con las normas AS9100D/ISO9001, con certificación adelantada en el primer trimestre de 2019. Con un éxito rápido y continuo, Hill afirma que Rapid Application Group no tiene como fin competir con otras empresas de fabricación, sino que es una empresa de ayudantes. “Estamos aquí para proporcionar capacidad de inmediato a través de la fabricación aditiva”, dice.

Transformación de la vida de los veteranos con la impresión 3D

La visión de Hill no solo responde a las necesidades de sus clientes, sino que también responde a las necesidades de sus compañeros veteranos. Después de dejar el ejército, Hill se enfrentó al desafío de volver a la vida civil. A través de su empresa, vio la oportunidad de ayudar a otros veteranos a restablecerse y ha iniciado un programa de certificación en fabricación aditiva para veteranos con el fin de ofrecerles capacitación en habilidades comercialmente útiles.

Este programa es un plan de estudios estructurado que se ofrece a los veteranos y que abarca temas conceptuales y prácticos en todo el flujo de trabajo de producción de piezas de fabricación aditiva, desde la carga de impresoras hasta el control de calidad. Hill afirma que el impulso de ayudar a los demás es una parte de él con la que se sintió intrínsecamente conectado mientras estaba en el ejército y que busca mantener activa en la vida civil. El programa educativo está diseñado para ayudar a los veteranos a obtener habilidades laborales comercialmente útiles que puedan seguir usando dentro de Rapid Application Group o llevarse con ellos a otro lugar según sus objetivos. Hill también estableció un certificado de Aspectos básicos de la fabricación aditiva para estudiantes de secundaria locales y jóvenes de entornos problemáticos. “Tenemos la responsabilidad corporativa de cuidar a la próxima generación y sembrar la semilla de la innovación a través de la fabricación aditiva”, afirma Hill.

Hill ha utilizado la fabricación aditiva incluso para ayudar a los amigos de cuatro patas que lo ayudan. Con la impresora 3D Figure 4 y el material Figure 4 TOUGH-GRY 15, Hill trabajó con otras organizaciones para diseñar y entregar una pata protésica para la hermana de su perro de servicio, Honor. Honor, que es parte de la Asociación de Veteranos, tenía dificultades para moverse debido a una lesión en su pata izquierda trasera. La durabilidad y el acabado de la superficie del material Figure 4 se convirtieron en la combinación ideal para la aplicación, y la velocidad del sistema Figure 4 recortó el tiempo que Honor estaría lejos de los veteranos que la extrañaban.

“Creo que nuestro impulso por ayudar a los demás es una de las razones por las que Rapid Application Group está creciendo tan rápido”, sostiene Hill. “Nunca fui de los que desearían que las cosas fueran diferentes, pero definitivamente haré lo que sea necesario para cambiar”.