Vea el webcast donde MTI e English Racing explican este proyecto y responden preguntas

El equipo de English Racing en Oregón experimentó un problema con la presión de aceite de su automóvil de carreras Mitsubishi Evo que, una vez ajustada, aumentaba inmediatamente a niveles demasiado altos y provocaba fallas en el motor. Tenían una solución al problema, pero crear piezas fundidas era demasiado costoso para el presupuesto. Hasta que descubrieron Metal Technologies Inc (MTI), que tenía una nueva solución innovadora: impresión 3D en metal.

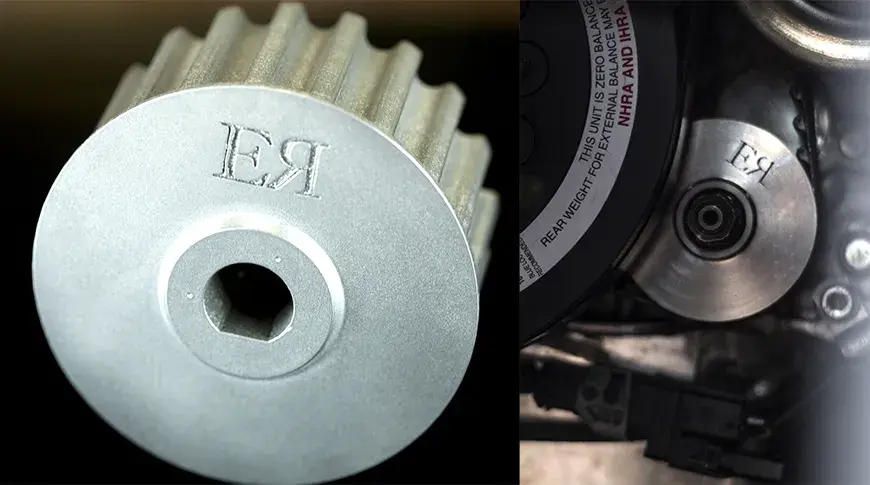

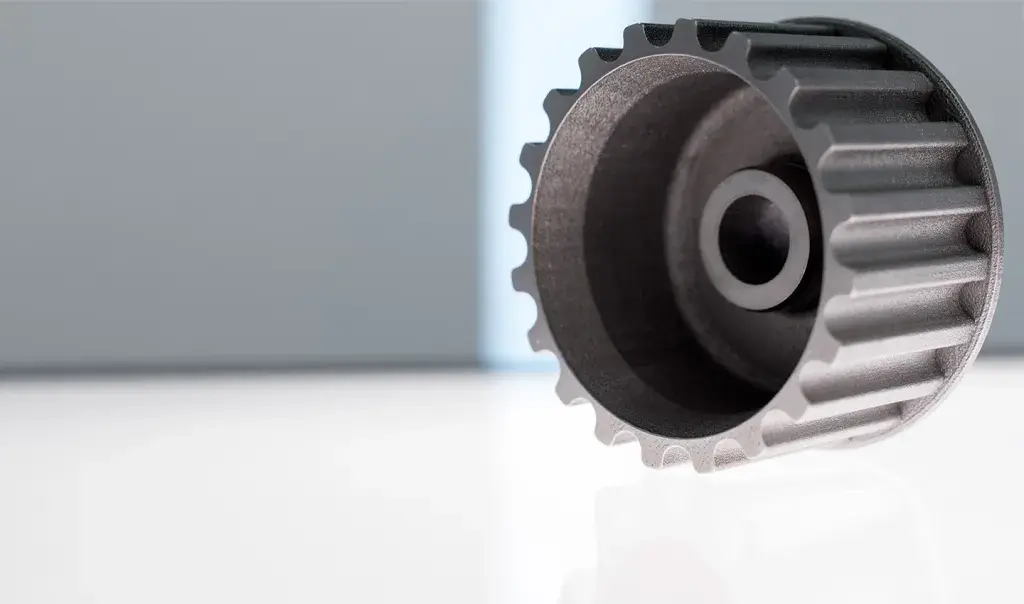

English Racing tenía la teoría de que producir un nuevo engranaje de polea con un diámetro mayor giraría más despacio y, por lo tanto, reduciría la presión del aceite. Sin embargo, su elaboración implicaba un gran desafío: la polea original era una pieza fundida, que normalmente requeriría un molde, herramientas para producir un molde, una cantidad significativa de tiempo de entrega y una cantidad prohibitiva de dinero.

Después de haber intentado sin éxito producir esta pieza durante más de dos años, English Racing no vio ninguna solución a la vista. Cuando, a principios de 2014, la empresa descubrió MTI, pudieron preparar rápidamente los datos de diseño para la impresión en 3D y producir la pieza en ProX DMP 300. El prototipo de trabajo inicial demoró solo cinco horas en imprimirse.

En 3 días, esa pieza se instaló en el automóvil de carreras Mitsubishi Evo y se puso en marcha en la pista. La pieza funcionó perfectamente: logró reducir la presión del aceite a niveles seguros y permitir al vehículo alcanzar velocidades récord en su clase.

“La impresora ProX DMP 300 nos permitió producir piezas de uso final de forma más rápida y económica que nunca, y estas piezas se están utilizando en algunos de los entornos más exigentes que se pueden imaginar”, dijo Cosmer. “Al imprimir la pieza, también pudimos incluir características y parámetros de diseño que no se podían hacer con los métodos tradicionales. En cuanto a la matriz de complejidad de los componentes, así como a la velocidad y al costo de fabricación, ProX DMP 300 nos permite eliminar esa brecha para nuestros clientes”.

Después de que se construyó y probó la primera parte, utilizaron la ProX DMP 300 para una producción de 35 piezas adicionales para diferentes aplicaciones de carreras en todo el país.

El 27 de junio de 2014, el equipo English Racing puso a prueba su polea de bomba de aceite recientemente diseñada en el evento Pikes Peak de ½ milla de velocidad máxima y alcanzó 184,9 millas por hora, lo que lo colocó en el primer lugar en la clase sedán. “El automóvil funcionó muy bien como esperábamos”, dijo Zach Morgan, técnico y optimizador de English Racing. “Hemos estado probando el automóvil en nuestro dinamómetro sin fallas, por lo que pensamos que teníamos un automóvil que nos permitiría estar entre los ganadores; simplemente no sabíamos si íbamos a llegar al primer puesto, o no. ¡El equipo está emocionado!”

“La ProX DMP 300 fue perfecta para este trabajo; en total, dedicamos 130 horas al proyecto, lo cual fue bastante considerable”, dijo Cosmer.

La cantidad, la geometría y las características que hubieran sido difíciles de producir de otra manera la convirtieron en una aplicación ideal para DMP en la ProX DMP 300. MTI pudo hacer un trabajo rápido de un proyecto que había estado en proceso durante años, lo que le permitió a English Racing ahorrar miles de dólares y mucho tiempo en comparación con otros procesos de fabricación.

“Toda la industria de los metales está en una curva de aprendizaje en términos de materiales de entrada y esto es apenas el comienzo”, dijo Cosmer. “MTI está liderando e impulsando esa curva de aprendizaje y está ansiosa por ampliar los límites del metal impreso en 3D. No consideramos que sea poca cosa”.

Anexo: El 13 de julio de 2014, el Mistubishi Evo con su polea de bomba de aceite para marchas cortas de metal impreso en 3D se llevó el primer lugar y el récord del vehículo de cuatro puertas más rápido con una velocidad máxima de 196,6783 millas por hora.

Acerca de Metal Technology (MTI)

Con más de cuarenta años de experiencia en la aplicación de tecnologías patentadas e innovadoras, Metal Technology (MTI) hace posible el uso de aleaciones difíciles para ofrecer una amplia gama de aplicaciones con mayor eficiencia, versatilidad y confiabilidad. Las aleaciones incluyen tántalo, niobio, circonio, titanio, tungsteno, níquel, superaleación de níquel, molibdeno y vanadio. MTI utiliza métodos especializados de fabricación aditiva, embutición, repujado, forjado, mecanizado, electroerosión y fabricación para ofrecer productos superiores conforme a sus exigentes especificaciones. MTI produce componentes para componentes de fuente de iones, blancos, crisoles íntegros, penetradores formados explosivamente, tubos y recipientes, así como piezas personalizadas que van más allá de las configuraciones comunes. Visite el sitio web de la empresa para obtener más información:www.mtialbany.com