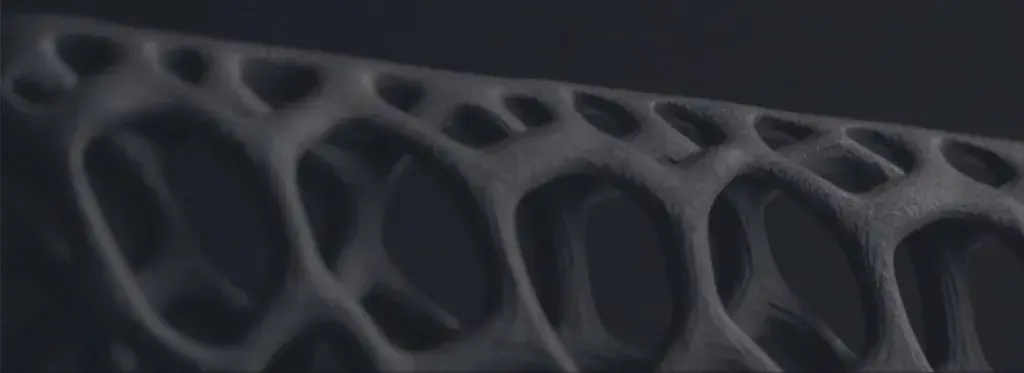

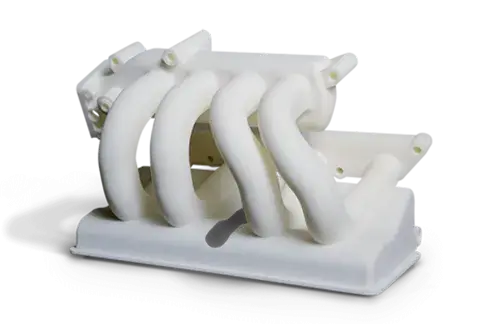

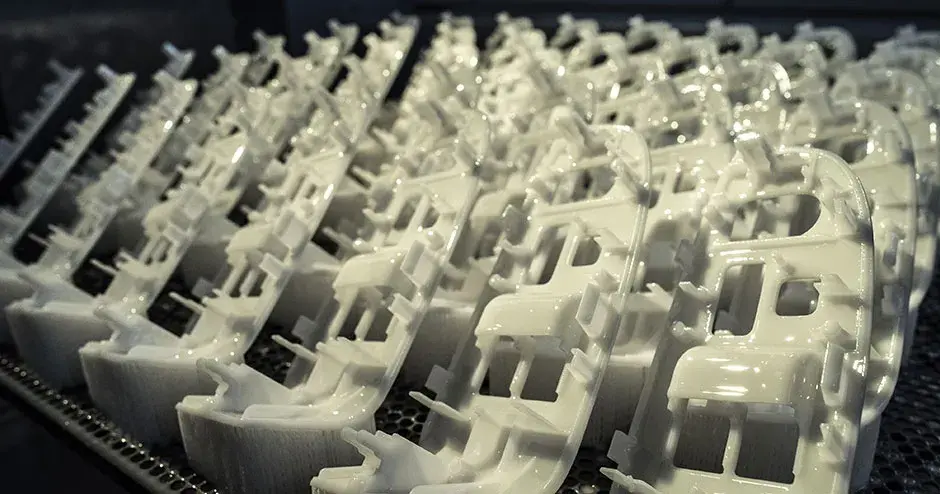

Uno de los principales beneficios de SLS es que es una tecnología de fabricación aditiva autosuficiente. Debido a que el producto descansa en una capa de polvo a medida que se construye, no se requieren estructuras de soporte complementarias, lo que hace que SLS sea capaz de producir geometrías que ninguna otra tecnología puede. La naturaleza autosuficiente de SLS también significa que no hay eliminación de soportes, lo que permite la presencia de componentes internos complejos y ensamblajes monolíticos.

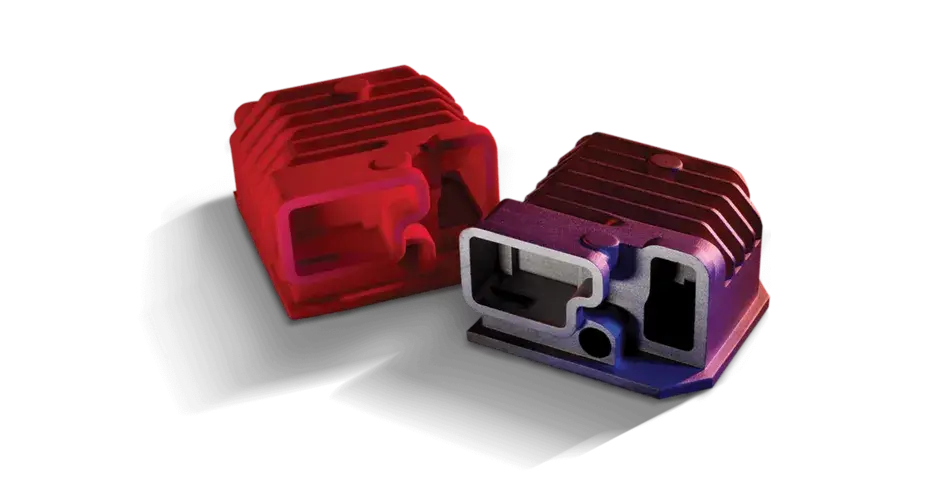

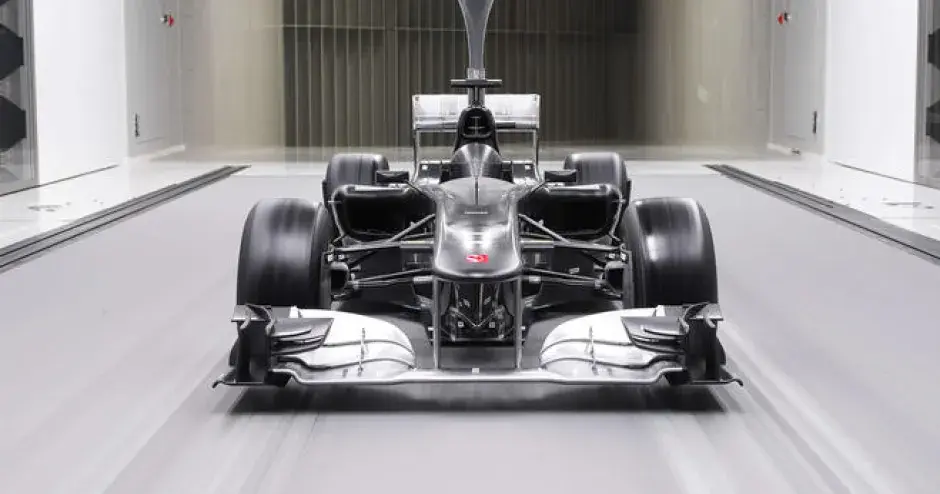

SLS realmente se destaca cuando necesita piezas de plástico duraderas. Las piezas de SLS son reconocidas por su resistencia y compiten con las piezas elaboradas con métodos de fabricación tradicionales como el moldeado por inyección. SLS se utiliza en diversas aplicaciones de uso final en industrias como el sector automotriz y aeroespacial.

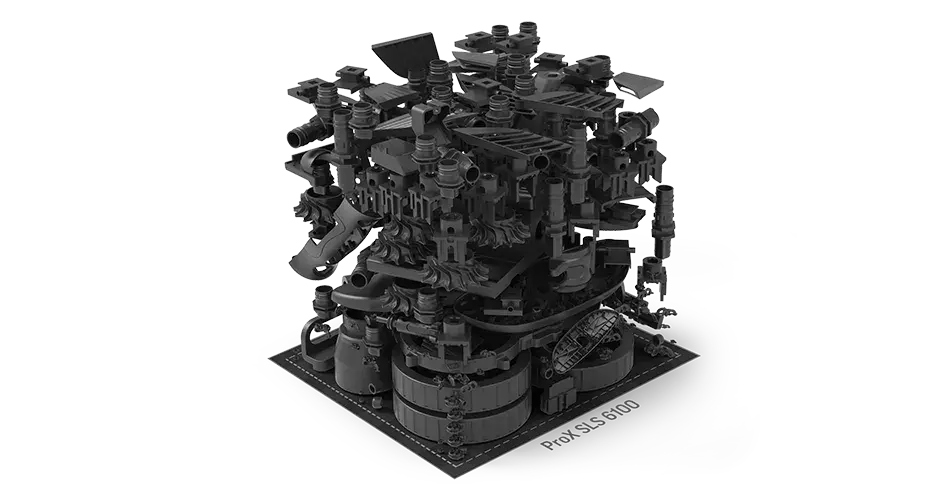

Teniendo en cuenta su robustez y su capacidad para producir piezas altamente complejas, SLS puede generar ahorros significativos de tiempo y costos para piezas de series cortas que, en general, requieren ensamblaje con la fabricación tradicional. SLS es la combinación perfecta de funcionalidad, resistencia y complejidad. Debido a que no debe preocuparse por las herramientas ni la repetición de herramientas, SLS es particularmente efectivo para personalizaciones masivas de ciertas piezas de uso final de bajo volumen. Y debido a que las piezas de SLS suelen resistir el desgaste y las condiciones ambientales, esta tecnología permite producir menos piezas. Como sucede con otras tecnologías de fabricación aditiva, SLS permite almacenar las piezas y los moldes digitalmente, utilizando datos que nunca se corromperán, se perderán durante el transporte ni requerirán un almacenamiento costoso. Los diseños están siempre disponibles y listos para ser producidos cuando sea necesario, aunque la pieza original no esté disponible.